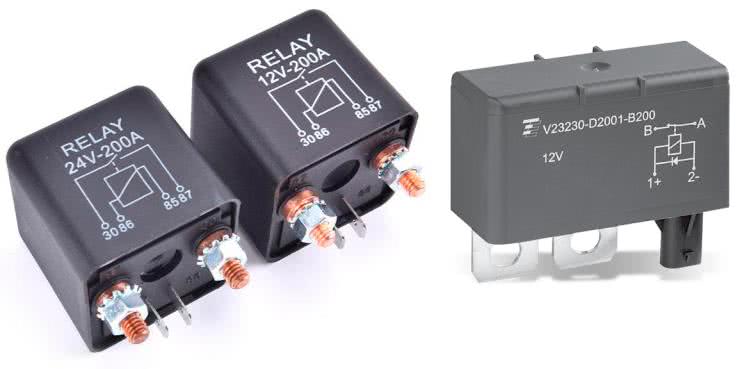

W artykule skupimy się na półprzewodnikowych elementach mocy, a dokładnie na rozwiązaniach krzemowych – zagadnienia związane z komponentami półprzewodnikowymi z azotku galu (GaN) i węgliku krzemu (SiC) wymagają dokładnego omówienia w ramach oddzielnego opracowania. Inne elementy mocy, takie jak komponenty elektromechaniczne – przekaźniki i styczniki (fotografia 1), to grupa elementów o zupełnie innej konstrukcji i przeznaczeniu niż półprzewodniki, dlatego również zostaną pominięte.

Jest jeszcze jeden rodzaj elementów elektronicznych przeznaczonych do obwodów dużej mocy – to lampy próżniowe (fotografia 2). Ich zastosowanie obecnie dotyczy tylko nielicznych, specyficznych aplikacji, więc dla uproszczenia zostaną poza ramami tego przeglądu.

Czym są podzespoły mocy

Do grupy półprzewodnikowych elementów mocy zaliczamy tranzystory, tyrystory, diody oraz inne elementy, które są przystosowane do pracy z dużymi mocami. Graniczny poziom mocy jest bardzo umowny w tego rodzaju urządzeniach. Układem mocy będzie falownik w samochodzie elektrycznym, który steruje silnikiem elektrycznym o mocy kilkudziesięciu...kilkuset watów, jak i wzmacniacz mocy w telefonie komórkowym, który zasila słuchawki z mocą na poziomie 100 mW lub mniej. Jak zatem wyróżnia się tę klasę elementów?

Na potrzeby tego artykułu możemy przyjąć, że komponenty mocy to te, które pracują jako elementy wykonawcze w układach dostarczających energię (w odróżnieniu od innych układów, które sygnałów elektrycznych używają do przesyłania informacji). Nie jest to klasyfikacja kompletna ani dosyć precyzyjna, gdyż można znaleźć wiele systemów, które pełnią obie funkcje naraz (np. sterownik interfejsu 4...20 mA), ale dla poniższego omówienia jest dostateczny.

Rodzaje podzespołów mocy

W dalszej części artykułu przyjrzymy się rodzajom typowych podzespołów mocy, jakie stosuje się we współczesnej elektronice. Są to elementy znane każdemu elektronikowi, dlatego oprócz krótkiego opisu i wymienienia podstawowych aplikacji nie będziemy szczegółowo opisywać budowy i zasady działania każdego z nich. W ramach opisu będziemy się odwoływać do złącza PN i podstaw technologii półprzewodnikowych, aby lepiej zrozumieć działanie opisywanych podzespołów. Opis budowy i działania takiego złącza można znaleźć w większości podręczników do mikroelektroniki czy podstaw elektroniki (szczególnie tych starszych).

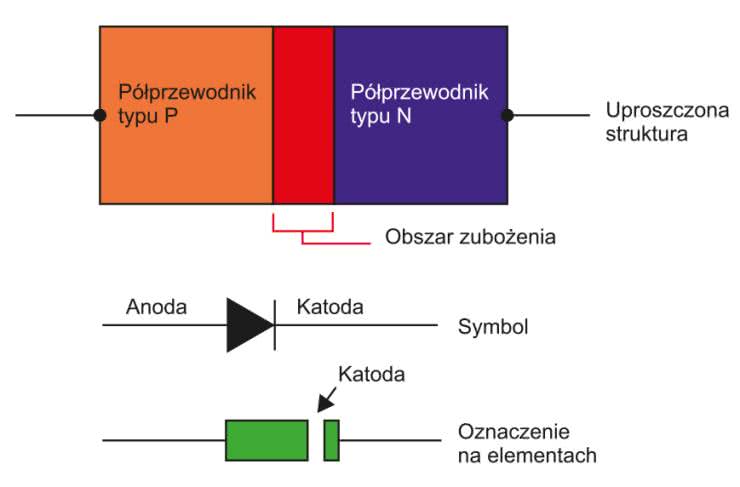

Diody

Dioda półprzewodnikowa jest komponentem, który (w dużym uproszczeniu) umożliwia przepływ prądu tylko w jednym kierunku. Jej schematyczny symbol został pokazany jest na rysunku 1b, trójkąt (strzałka) wskazuje kierunek przepływu prądu. Dioda półprzewodnikowa składa się z pojedynczego złącza PN, jak pokazano na rysunku 1a.

Złącze to składa się z dwóch obszarów różnie domieszkowanych półprzewodników – obszaru P i obszaru N, które charakteryzują się nadmiarem pozytywnych nośników – dziur, lub negatywnych nośników – elektronów. Na połączeniu obszarów powstaje tzw. obszar zubożenia, w którym przechowywany jest ładunek (z uwagi na to, że dziury i elektrony przyciągają się elektrostatycznie). W stanie równowagi ładunki te przyciągają się, ale nie są w stanie przejść przez złącze PN. Jednak, jeżeli do diody podłączymy napięcie, w systemie istnieje dodatkowe źródło energii, pozwalające pokonać nośnikom barierę potencjału – swobodne elektrony są w stanie przekroczyć obszar zubożenia z jednej strony złącza na drugą. Będzie to działało tylko w jednym kierunku – odwrócenie polaryzacji spowoduje, że elektrony przestaną płynąć.

Dioda wykonana ze złącza PN jest jednym z najprostszych urządzeń półprzewodnikowych, które ma elektryczną charakterystykę przepuszczania prądu tylko w jednym kierunku. Jednak w przeciwieństwie do rezystora dioda nie zachowuje się liniowo względem przyłożonego napięcia. Zamiast tego ma wykładniczą zależność prąd-napięcie (I-V) i dlatego nie możemy opisać jej działania po prostu za pomocą równania takiego jak prawo Ohma. Przyłożenie napięcia do diody zmniejsza szerokość warstwy zubożonej wokół złącza PN.

Jednak, aby nośniki mogły przepłynąć na tyle intensywnie, by wywołać zauważalną wartość prądu, konieczne jest zmniejszenie tej bariery niemal do zera. To oznacza, że każda dioda ma pewne napięcie progowe, dopiero po przekroczeniu którego będzie przewodzić prąd. Jest to tak zwany spadek napięcia i zależy m.in. od materiału, z jakiego wykonano diodę, temperatury itp.

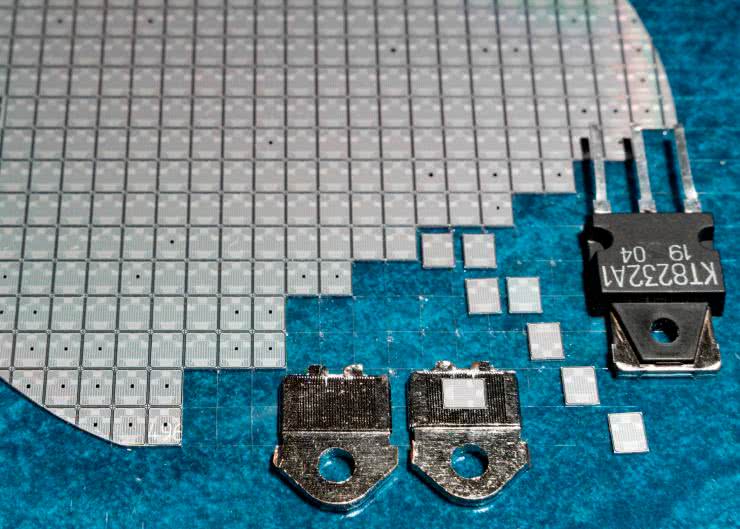

Diody dużej mocy mogą mieć różne konstrukcje i mogą wyglądać zupełnie inaczej niż klasyczne elementy. Przykładowe rozwiązania tego typu zostały pokazane na fotografii 3. W obwodach dużej mocy częściej niż same diody stosowane są mostki diodowe 1- i 3- fazowe, które zawierają w swej strukturze 4 lub 6 diod dużej mocy i umożliwiają montaż na radiatorze (fotografia 4).

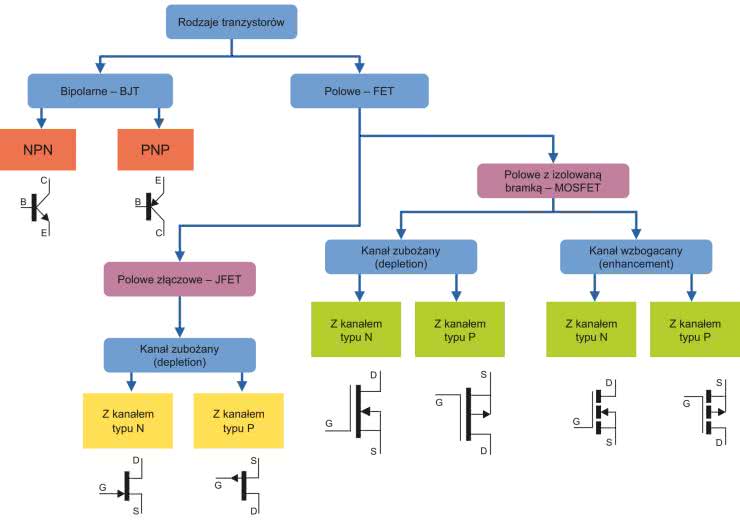

Tranzystory

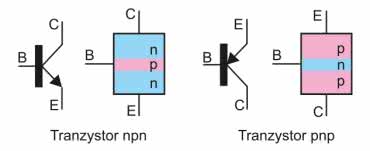

Tranzystor to element półprzewodnikowy służący do wzmacniania lub przełączania sygnałów elektrycznych. Jest jednym z podstawowych elementów nowoczesnej elektroniki, który jest stosowany do sterowania przepływem prądu w obwodzie. Na rynku dostępnych jest kilka rodzajów tranzystorów przeznaczonych do aplikacji dużych mocy – są to tranzystory bipolarne (BJT), tranzystory polowe (FET, np. MOSFET) oraz tranzystory bipolarne z izolowaną bramką (IGBT). Wszystkie rodzaje różnią się pomiędzy sobą budową oraz mechanizmem działania i w konsekwencji – parametrami. Na rysunku 2 zaprezentowano symbole różnych typów tranzystorów. Teraz przyjrzyjmy się aspektom działania poszczególnych elementów, zwłaszcza tym, które mają kluczowe znaczenie dla elektroniki mocy.

Tranzystory bipolarne (BJT)

Struktury półprzewodnikowe składające się z trzech warstw półprzewodnika o naprzemiennym domieszkowaniu – NPN lub PNP, tworzą tranzystory bipolarne. Każda z warstw półprzewodnika wyprowadzona jest na zewnątrz urządzenia, dzięki czemu tranzystor ma trzy wyprowadzenia (rysunek 3). Nośnikami ładunku są elektrony oraz dziury. Przepływ ładunku w tranzystorze bipolarnym jest spowodowany dyfuzją nośników ładunku przez połączenie między dwoma obszarami o różnym stężeniu nośników ładunku. Regiony te nazywane są emiterem, bazą i kolektorem. Z założenia większość prądu kolektora wynika z przepływu nośników ładunku wstrzykiwanych z silnie domieszkowanego emitera do bazy, gdzie są one nośnikami mniejszościowymi, które dyfundują w kierunku kolektora.

W typowej pracy złącze baza-emiter jest spolaryzowane w kierunku przewodzenia, co oznacza, że strona złącza z domieszką P ma większy potencjał niż strona z domieszką N, a złącze baza-kolektor jest spolaryzowane odwrotnie – w kierunku zaporowym. Po przyłożeniu napięcia w kierunku przewodzenia do złącza baza-emiter równowaga między termicznie generowanymi nośnikami a odpychającym polem elektrycznym regionu zubożonego emitera zostaje zakłócona. Pozwala to ładunkom wzbudzonym termicznie (elektronom w tranzystorze NPN i dziurom w PNP) na wstrzyknięcie z emitera do obszaru bazy. Elektrony te dyfundują przez podstawę z obszaru wysokiego stężenia w pobliżu emitera w kierunku obszaru niskiego stężenia w pobliżu kolektora. Elektrony (dziury) w bazie nazywane są nośnikami mniejszościowymi, ponieważ baza jest domieszkowana do typu P (N), co sprawia, że dziury (elektrony) są nośnikiem większościowym w bazie.

Prąd kolektor-emiter może być postrzegany jako kontrolowany przez prąd baza-emiter lub przez napięcie baza-emiter (kontrola napięcia). W układach analogowych na ogół przyjmuje się sterowanie prądem tranzystora, ponieważ jest ono w przybliżeniu liniowe. Oznacza to, że prąd kolektora wynosi około β razy prąd bazowy. Niektóre podstawowe obwody można zaprojektować, zakładając, że napięcie baza-emiter jest w przybliżeniu stałe, a prąd kolektora jest β razy większy od prądu bazy. Możliwe jest jednak użycie bardziej złożonych modeli tranzystora BJT (na przykład Ebers-Moll). Model sterowania napięciem wymaga uwzględnienia bardziej złożonych niż liniowa funkcji, ale pozwala na linearyzację, na potrzebę projektowanie obwodów. Na ogół analiza obwodów na poziomie tranzystorów jest wykonywana przy użyciu oprogramowania SPICE lub innych symulatorów obwodów, więc złożoność modelu matematycznego zwykle nie ma większego znaczenia dla projektanta, ale uproszczony widok charakterystyk umożliwia prostsze wystartowanie z projektem i doborem elementów.

Tranzystory polowe

Składają się trzech warstw półprzewodnika (tak jak dla BJT – NPN lub PNP), gdzie środkowa warstwa (tzw. kanał) nie jest połączona elektrycznie z bramką (baza dla BJT), ale jest polaryzowana elektrostatycznie przez warstwę dielektryka, która oddziela kontakt bramki od kanału. Tranzystory polowe wykorzystują wpływ pola elektrycznego bramki na przewodność kanału do modulacji jego rezystancji i, w konsekwencji, sterowania przepływem prądu przez tranzystor. Pozostałe terminale tego elementu nazywane są źródłem S i drenem D.

Elementy FET kontrolują przepływ elektronów (lub dziur) ze źródła do drenu, wpływając na rozmiar i kształt „kanału przewodzącego” utworzonego pod wpływem napięcia (lub jego braku) przyłożonego pomiędzy bramkę i źródło. Ten przewodzący kanał pozwala ładunkowi płynąć od źródła do drenu (i na odwrót – w większości aplikacji tranzystory polowe są elementami unipolarnymi).

Na rynku dostępnych jest wiele rodzajów tranzystorów polowych. Przykładowe typy tranzystorów FET, dostępne obecnie na rynku, różniące się budową, to:

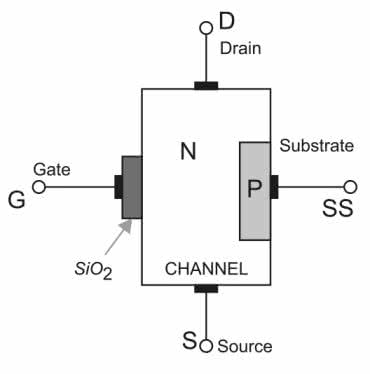

- MOSFET – tranzystor polowy z warstwą izolatora – tlenku metalu, którym zwykle jest SiO2 umieszczonym między metaliczną bramką a kanałem. Uproszczona struktura została pokazana na rysunku 4, widać na nim jeszcze jedną elektrodę, zwaną podłożem (substrate) SS. Nie jest ona zazwyczaj używana ani jako wejście, ani jako wyjście, w dostępnych elementach dyskretnych podłoże jest połączone wewnętrznie ze źródłem. Na symbolu tranzystora MOSFET znajduje się linia pomiędzy drenem i źródłem, która symbolizuje półprzewodnikowy kanał. Jeżeli linia ta jest ciągła (nieprzerywana), oznacza to kanał zubożany (depletion). Taki tranzystor jest normalnie załączony i wymaga napięcia bramka-źródło (VGS) aby się wyłączyć. Jeżeli kanał jest reprezentowany linią przerywaną lub kropkowaną, oznacza to kanał wzbogacany (enhancement). Tranzystor jest normalnie wyłączony, przez kanał nie płynie prąd, jeżeli bramka nie jest odpowiednio spolaryzowana. Kierunek strzałki odchodzącej od kanału wskazuje, czy jest to kanał typu N, czy też typu P.

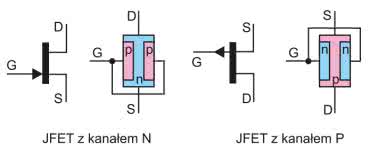

- JFET – (junction-gate field-effect transistor) struktura nie zawiera złączy PN w obrębie głównej ścieżki przepływu prądu, ale ma wąski kawałek materiału półprzewodnikowego o niskiej rezystywności, który tworzy kanał typu N lub typu P. Ponieważ kanał ma charakter rezystancyjny, tranzystor polowy potrafi przewodzić prąd tak samo dobrze w obu kierunkach. Wewnątrz tego kanału znajduje się trzecie połączenie elektryczne, które jest nazywane bramką. Również może to być półprzewodnik typu N lub typu P i tworzy złącze PN z głównym kanałem (rysunek 5). Natężenie prądu przepływającego przez kanał, między drenem a źródłem, jest sterowane przez napięcie przyłożone do zacisku bramki, która jest spolaryzowana zaporowo względem kanału. Są to elementy normalnie otwarte i do ich zatkania, wyłączenia, potrzebne jest napięcie sterujące ujemne względem źródła.

- HEMT – tranzystory o wysokiej mobilności elektronów (High Electron Mobility Transistors), określane także jako HFET. Są to tranzystory polowe z heterostrukturą, zawierającą połączenie dwóch materiałów o różnych pasmach wzbronionych jako kanał zamiast domieszkowanego regionu (jak w przypadku MOSFET). Powszechnie stosowaną kombinacją materiałów jest GaAs i AlGaAs. W pełni zubożony materiał z szeroką przerwą energetyczną tworzy izolację między bramką a kanałem tranzystora. Tranzystory HEMT mogą pracować przy wysokich częstotliwościach, nawet 150 GHz, a najnowsze struktury na bazie azotku galu (GaN) wyróżniają się wyjątkowo wysoką mocą. Mogą pracować na wyższych częstotliwościach niż zwykłe tranzystory, aż do częstotliwości fal milimetrowych i są stosowane w obwodach wysokiej częstotliwości, m.in. w telefonach komórkowych, urządzeniach radarowych oraz w przetwornicach napięcia.

Tranzystory IGBT

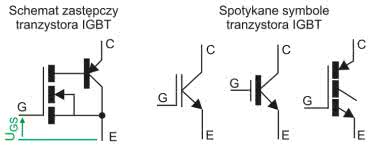

Tranzystory bipolarne z izolowaną bramką łączą w sobie zalety tranzystorów BJT (wysoka szybkość przełączania) z zaletami tranzystorów polowych (łatwość sterowania i możliwość pracy z wysokim napięciem i dużym prądem). Element taki ma strukturę podobną do tranzystora MOSFET w połączeniu z dwubiegunowym głównym kanałem przewodzącym, co w pewien sposób odzwierciedlają stosowane symbole tych elementów (rysunek 6). Są one powszechnie stosowane w systemach mocy dla napięć dren-źródło na poziomie 200...3000 V, gdzie często zastępują tranzystory MOSFET, z uwagi na podobny sposób ich sterowania.

Warto zaznaczyć, że nie ma tranzystorów IGBT niskonapięciowych ani IGBT małej mocy. Znajdują one szereg zastosowań tam, gdzie występują wysokie napięcia i płyną duże prądy. Dostępne są tranzystory IGBT o napięciach co najmniej kilkuset woltów i prądach nawet setek amperów. Stosowane są m.in. do budowy kuchni indukcyjnych (ale nie mikrofalowych), falowników, spawarek inwerterowych, nagrzewnic indukcyjnych, przecinarek plazmowych, itd. Nieprzekraczalnym ograniczeniem jest w nich maksymalna szybkość przełączania struktury bipolarnej PNP, co najwyżej kilkaset kiloherców, w praktyce do 100 kHz.

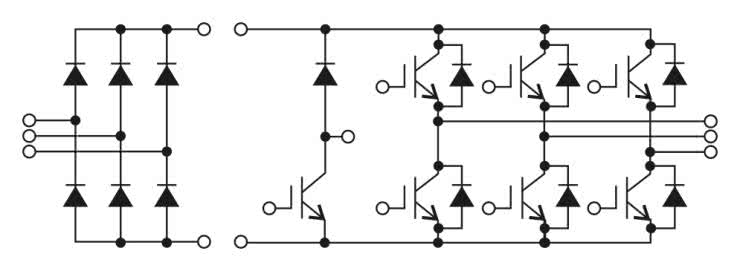

Komponenty IGBT dostępne są jako elementy dyskretne, ale także jako rozbudowane moduły zawierające 3-fazowy stopień sterujący do silników oraz 3-fazowy mostek prostowniczy – rysunek 7, fotografia 5.

Tyrystory

Tyrystor to półprzewodnikowy element sterujący zbudowany z czterech naprzemiennie ułożonych warstw typu P i N. Typowo elementy te używane są w systemach wysokiej mocy w charakterze przełącznika bistabilnego, który zatrzaskuje się w stanie przewodzenia – gdy bramka otrzyma impuls prądowy, układ zaczyna przewodzić i kontynuuje przewodzenie, dopóki napięcie na urządzeniu nie zostanie odwrócone lub prąd płynący przez element nie spadnie poniżej określonej wartości.

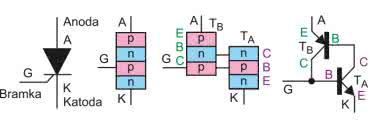

Tyrystor ma trzy złącza PN (oznaczone po kolei J1, J2, J3 licząc od anody) i trzy wyprowadzenia, jak pokazano na rysunku 8 i fotografii 6. Główne wyprowadzenia to anoda i katoda, znajdują się na skrajnych warstwach elementy. Pin kontrolny, zwany bramką, jest dołączony do warstwy typu P w pobliżu katody.

Gdy anoda ma dodatni potencjał w stosunku do katody bez napięcia przyłożonego do bramki, złącza J1 i J3 są spolaryzowane w kierunku przewodzenia, podczas gdy złącze J2 jest spolaryzowane zaporowo. Ponieważ J2 jest spolaryzowany zaporowo, prąd nie płynie – tyrystor jest wyłączony. Jeżeli dodatni potencjał jest przyłożony do bramki w stosunku do katody, przebicie złącza J2 następuje przy stosunkowo niskiej wartości VAK. W takiej sytuacji przez element zaczyna prąd – następuje przebicie lawinowe. Po jego wystąpieniu tyrystor nadal przewodzi, niezależnie od napięcia bramki, aż potencjał anoda-katoda zostanie usunięty lub prąd płynący przez urządzenie (anoda-katoda) będzie mniejszy niż prąd podtrzymania określony przez producenta.

Tyrystor można wyłączyć, jeśli obwód zewnętrzny spowoduje, że anoda zostanie ujemnie spolaryzowana (metoda znana jako komutacja naturalna lub liniowa). W niektórych zastosowaniach odbywa się to poprzez przełączenie drugiego tyrystora w celu rozładowania kondensatora do anody pierwszego tyrystora. Ta metoda nazywa się wymuszoną komutacją. Zupełnie inaczej jest w przypadku przełączania napięcia przemiennego za pomocą tyrystora, co jest częstą aplikacją tego elementu mocy. W przypadku prądu przemiennego jest on sinusoidą, która przechodzi przez zero dwa razy na okres (dla napięcia sieciowego w naszych gniazdkach – co 10 ms). Gdy prąd płynący przez tyrystor spadnie poniżej prądu podtrzymania, po pewnym czasie, charakterystycznym dla danego elementu, anoda będzie mogła zostać ponownie spolaryzowana dodatnio i tyrystor utrzyma się w stanie wyłączonym. Czas ten określa, z jakimi częstotliwościami pracować może dany element. Jako że dla typowych elementów jest on znacznie mniejszy niż 10 ms – na poziomie 10...100 μs – po przejściu przez zero tyrystor ulegnie wyłączeniu.

Kluczowe parametry

Każdy z wymienionych powyżej elementów opisuje bardzo dużo parametrów – część z nich jest mniej bądź bardziej uniwersalna, a część dotyczy tylko konkretnego rodzaju elementu. W poniższych akapitach skupimy się na parametrach, które są istotne dla elementów mocy i, jakkolwiek specyfikowane są dla wszystkich elementów tego rodzaju, to w przypadku układów mocy są istotniejszym czynnikiem niż w innych aplikacjach.

Prąd maksymalny mówi o tym, jak duży prąd płynąć może aktywnym torem mocy w danym elemencie. W przypadku diod podaje się prąd płynący w kierunku przewodzenia, w przypadku tranzystorów podaje się prąd kolektora lub prąd drenu. Dla tyrystorów często podaje się osobno wartości średnie i RMS płynącego prądu. Parametr ten zakłada, że dany element (jeśli jest sterowany) jest w stanie saturacji, tj. że jest w pełni „otwarty”. Ograniczenia prądu płynącego przez element są na ogół termiczne – powyżej tego prądu układ po prostu wydziela tyle ciepła, na skutek strat, że nie jest w stanie go odprowadzić dostatecznie szybko, by uniknąć przegrzania.

Spadek napięcia/rezystancja jest miarą tego, ile mocy tracone jest na danym elemencie. W zależności od elementu parametr ten jest różnie definiowany. Dla diody półprzewodnikowej w dokumentacji podaje się spadek napięcia na złączu PN, który jest zasadniczo stały w typowych warunkach pracy i wynika ze stałych materiałowych. Dla krzemowej diody prostowniczej spadek napięcia wynosi około 0,7 V – niezależnie od przyłożonego napięcia tyle odłoży się na danym elemencie (zakładając, że napięcie przyłożone do diody jest od tej wartości większe).

Dla tranzystorów bipolarnych również podaje się spadek napięcia, jednakże w ich przypadku spadek ten jest uzależniony od sygnału podawanego na bramkę. W większości aplikacji kluczowy będzie spadek napięcia na elemencie w stanu nasycenia – VCE(sat).

W przypadku tranzystorów polowych podawana jest rezystancja w pełni włączonego tranzystora RDS(ON), która pozwala na oszacowanie strat rezystancyjnych na elemencie. W przypadku modułów IGBT mamy również do czynienia z spadkiem napięcia, jak w przypadku tranzystorów BJT.

Z kolei w przypadku tyrystora, spadek napięcia na elemencie jest taki sam, jak spadek napięcia na pojedynczym złączu i wynosi, dla urządzeń krzemowych, około 0,7 V.

Rezystancja cieplna mówi o tym, jak efektywnie można chłodzić dany element. Ściśle rzecz biorąc, rezystancja cieplna określa, o ile wzrośnie temperatura elementu przy rozpraszaniu określonej mocy. Rezystancja cieplna, analogicznie jak elektryczna, wyznaczana jest pomiędzy dwoma punktami i definiuje, jak sprawnie transportowane jest ciepło pomiędzy nimi. Analogie elektryczne nie kończą się na tym – układy termiczne można analizować, wykorzystując ten sam aparat matematyczny, co obwody elektryczne – rezystancja i pojemność cieplna zastępują te elektryczne, temperatura to napięcie, a płynący prąd to ciepło (wydzielana w ciepło moc).

Typowo dla elementów mocy podaje się rezystancję cieplną złącze-obudowa, czyli pomiędzy złączem/złączami PN w układzie – strukturą krzemową, które produkuje ciepło, a obudową, która następnie jest chłodzona przez radiator lub odprowadza ciepło do otoczenia.

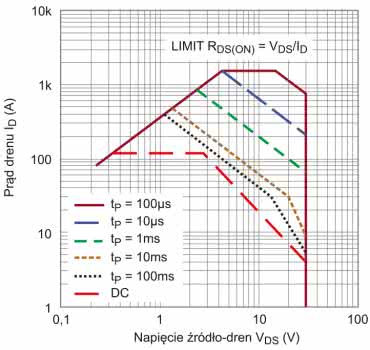

Bezpieczny obszar eksploatacji, tak zwane SOA (Safe Operating Area), kompleksowo łączący w sobie opis dynamicznych parametrów termicznych i elektrycznych, który pokazuje, w jakich warunkach dany element może pracować. Parametr ten podaje się na ogół dla elementów aktywnych, takich jak tranzystory bipolarne, MOSFET-y, moduły IGBT, czy tyrystorów. SOF definiuje bezpieczny obszar funkcjonowania danego elementu, na ogół w przestrzeni płynącego prądu i przyłożonego napięcia, dla danych warunków pracy elementu, na przykład czasu trwania impulsu czy wypełnienia przyłożonego przebiegu prostokątnego. Na rysunku 9 pokazano przykładowy wykres SOA dla impulsów o różnym czasie trwania. Widać, że im krótszy impuls, tym dla danego napięcia przepłynąć może większy prąd.

Wyzwania

Stosowanie układów mocy nie jest tak proste, jak ich odpowiedników niskiej mocy. Wiąże się z szeregiem wyzwań, którym inżynierowie muszą sprostać, by zaprojektować optymalny system. W poniższych akapitach zaznaczono kluczowe obszary, które wymagają szczególnej uwagi przy projektowaniu układów z zastosowaniem podzespołów mocy.

Wysoki prąd i gęstość mocy

W układach mocy istnieje tendencja do zwiększania prądu poszczególnych układów. Szczególnie obecnie staranie to jest zauważalne, gdyż systemy o bardzo wysokiej mocy stosowane są w elektromobilności, energoelektronice (np. w falownikach fotowoltaicznych) itp. Teoretycznie możliwe jest równoległe łączenie układów mocy, aby zwiększyć prąd całkowity takiego urządzenia, jednak taka praktyka szybko doprowadza do zwiększania rozmiarów urządzenia, co także jest niepożądane, szczególnie w systemach, gdzie gabaryty mają znaczenie, np. w falownikach silników pojazdów elektrycznych. W takim przypadku kluczowym parametrem jest gęstość mocy. Termin ten zasadniczo jest dosyć zrozumiały. Formalnie zdefiniować go można jako miarę mocy wyjściowej obwodu lub urządzenia podzielonej przez jego objętość. Wartość mocy to ciągła maksymalna moc, jaką obwód może dostarczyć w najgorszych warunkach środowiskowych, np. w najwyższej dopuszczalnej temperaturze pracy.

Problemy z maksymalizacją gęstości mocy są zagadnieniem wielowymiarowym. Można je oczywiście sprowadzić do prostego rozwiązania – wybrać najmniejsze możliwe kondensatory, cewki indukcyjne, transformatory i radiatory wymagane przez projekt. Jednak podejście to ma swoje ograniczenia.

Jednym rozwiązaniem jest zwiększanie częstotliwości przełączania w przetwornicach i innych układach impulsowych, gdyż pozwala to na zmniejszenie cewek i kondensatorów w systemie, aby osiągnąć ten sam wynik. Początkowo przetwornice działały przy częstotliwościach poniżej 100 kHz, ale wraz z rozwojem energoelektroniki obecnie większość obwodów impulsowych działa przy częstotliwościach w zakresie od 1 do 4 MHz. Chociaż zwiększanie częstotliwości zapewnia redukcję rozmiaru elementów, istnieje granica, którą trudniej jest pokonać. Wzrost częstotliwości przełączania zwiększa straty przełączania. Im wyższa częstotliwość, tym są one odpowiedzialne za większą część strat na elemencie przełączającym (na ogół tranzystorze MOSFET), aż przestają być pomijalne czy też wręcz zaczynają mieć dominujący udział w stratach na tym elemencie w ogóle. Powoduje to, że układy te produkują więcej ciepła, co w kompaktowych systemach stanowi poważny problem – trudno jest je odprowadzać w ograniczonej przestrzeni, co przenosi nas do drugiego wyzwania…

Chłodzenie

Układy mocy w systemach elektronicznych produkują sporą ilość ciepła. Musi być ono usunięte poza system, aby zapewnić odpowiednie warunki pracy półprzewodników, zastosowanych w układzie. Większość krzemowych elementów mocy nie może przekraczać temperatury złącza na poziomie 85...125°C. Przy poziomach mocy strat na poziomie już nawet pojedynczych watów chłodzenie podzespołów mocy w kompaktowych urządzeniach nastręcza sporych problemów.

W systemach elektroniki mocy stosuje się na ogół systemy z chłodzeniem medium o wymuszonym obiegu. Oznacza to, że pewna substancja – medium – pełni funkcję nośnika ciepła, krążąc pomiędzy chłodzonym systemem i otoczeniem i przekazuje ciepło tego pierwszego do otaczającego continuum. Systemy te dzielić można w zależności od zastosowanego medium – powietrze, woda, czynniki chłodnicze itd. – lub w zależności od sposobu kontaktu medium z chłodzonym elementem – wyróżnia się systemy chłodzenia z bezpośrednim kontaktem, np. chłodzenie zanurzeniowe, natryskowe, chłodzenie powietrzne – lub systemy z kontaktem pośrednim, wykorzystujące bloki wodne, płytki mikrokanalikowe, ciepłowody (heat-pipe), komory parowe itp. Oprócz powyższych metod istnieją też inne techniki, pozwalające na chłodzenie, takie jak chłodziarki termoelektryczne, chłodzenie czynnikiem ze zmianą fazy i inne, bardziej egzotyczne (co nie znaczy, że niestosowane) technologie. Dokładne omówienie aplikacji i głównych cech wymienionych powyżej przykładowych metod chłodzenia, jakie wykorzystuje się z układami mocy, wykracza poza ramy tego ogólnego artykułu.

Wysoka częstotliwość pracy

Jak opisano powyżej, innym aspektem współczesnej elektroniki mocy jest zwiększanie częstotliwości pracy. Jest to o tyle istotne, gdyż pozwala na zmniejszanie urządzeń oraz poprawę sprawności energetycznej systemu. Układy elektroniki mocy pracujące z częstotliwością przełączania na poziomie megaherców borykają się z szeregiem trudności. Są one jeszcze bardziej zauważalne przy implementacji układów pracujących w jeszcze wyższych zakresach, np. 30...300 MHz. Praca przy tak wysokich częstotliwościach ograniczona może być przez kilka aspektów. Pierwszym z nich są pasożytnicze pojemności i indukcyjności elementów danego podzespołu, na przykład wyprowadzeń. Problem ten rozwiązuje się odpowiednim doborem elementu, projektem płytki drukowanej oraz stosowaniem topologii kompensujących własności pasożytnicze fizycznego układu.

Drugim problemem są kwestie termiczne. Jak wspomniano powyżej, wraz z częstotliwością skalują się straty przy przełączaniu, co dla tak dużych częstotliwości stanowić może problem i wymaga stosownego chłodzenia. Trzecim problematycznym aspektem jest sterowanie – na ogół sterowanie układem wysokiej mocy samo z siebie wymaga relatywnie dużych mocy do sterowania bazy/bramki, które przełączane są z bardzo wąskimi zboczami (nachylenie zbocza podczas przełączania wpływa na straty przy przełączaniu). Na ogół za kwestie sterowania układami mocy odpowiadają odpowiednie drivery, które pozwalają na wygenerowanie odpowiednich impulsów bez problemu.

Podsumowanie

Podzespoły mocy są kluczowym aspektem wielu współczesnych technologii. Ich ciągły rozwój skupia się na zwiększaniu gęstości mocy w systemach, aby możliwe było produkowanie coraz bardziej kompaktowych urządzeń mocy o coraz lepszych parametrów. Główne pola optymalizacji tych systemów to, oprócz gęstości mocy, jego chłodzenie oraz zwiększanie częstotliwości pracy. Te parametry są kluczowe przy projektowaniu zaawansowanych wzmacniaczy, sterowników, przetwornic, falowników i innych systemów wykorzystujących podzespoły mocy.

Nikodem Czechowski, EP

Źródła:

- https://bit.ly/3L6boGM

- https://bit.ly/3eJW1ry

- https://bit.ly/3xgpMqg

- Dan Eddleman, „MOSFET Safe Operating Area and Hot Swap Circuits”, LT Journal of Analog Innovation, kwiecień 2017

- Richard C. Chu, „The Challenges of Electronic Cooling: Past, Current and Future”, Journal of Electronic Packaging 491 (2004)

- Daniel Kearney, „Cooling of Next Generation Power Electronics: Trends and Challenges”, ABB Corporate Research Presentation (2012)

- Zhihao Zhang, Xuehui Wang, Yuying Yan, „A review of the state-of-the-art in electronic cooling”, e-Prime – Advances in Electrical Engineering, Electronics and Energy 1 (2021)

Zaloguj

Zaloguj