Jako użytkownicy sprzętu elektronicznego zwykle nie zastawiamy się zbyt intensywnie nad aspektami konstrukcyjnymi i parametrami stosowanych przez nas złączy oraz okablowania. Wchodząc w rolę konstruktorów, siłą rzeczy musimy jednak wziąć pod uwagę liczne zagadnienia związane z tematyką niezawodności, wymagań normalizacyjnych, sposobu mocowania i współpracy złącza z obudową, a także odporności na temperaturę, zapylenie, wilgoć, czy też ekspozycję na związki chemiczne lub promieniowanie UV.

Podstawę stanowią rzecz jasna miliony rozwiązań katalogowych: przykładowo, w ofercie firmy Mouser – światowego potentata w zakresie dystrybucji zaopatrzenia elektronicznego – sama tylko kategoria złączy okrągłych oraz przeznaczonych dla nich akcesoriów obejmuje ponad 950 000 artykułów (!), a niewiele mniej (ponad 850 tys.) znalazło się w kategorii podzespołów militarnych. Jakby tego było mało, wielu producentów oferuje produkcję rozwiązań „szytych na miarę”, co jest szczególnie dobrze widoczne w zakresie złączy i przewodów dla branży medycznej – serwisanci i dystrybutorzy aparatury oraz akcesoriów do zastosowań klinicznych dobrze wiedzą na przykład, że niemal wszystkie serie kardiomonitorów mają złącza innego typu, a każde z nich jest dodatkowo kodowane nie tylko kolorem wkładki izolacyjnej, ale także liczbą i ułożeniem pinów, czy też rozmieszczeniem kluczy blokujących możliwość niewłaściwego podłączenia (fotografia 1).

Ogrom możliwych konfiguracji i odmian produktów sprawia, że niemożliwe byłoby nakreślenie reprezentatywnego przekroju całej oferty rynkowej złączy oraz okablowania – i to nie tylko w ramach pojedynczego artykułu, ale nawet całego wydania „Elektroniki Praktycznej”. Dlatego właśnie skupimy się na czysto praktycznych aspektach – na początek omówimy ogólne informacje, pozwalające z grubsza podzielić omawiane produkty, a następnie zwrócimy uwagę na ich najistotniejsze parametry i odmiany. Aby zachować przejrzystość prezentowanego materiału, w uzasadnionych przypadkach poszczególne złącza omówimy wraz z przewodami, z którymi najczęściej współpracują.

Parametry złączy

Niezależnie od rodzaju i przeznaczenia, pewien zakres parametrów elektrycznych, mechanicznych czy materiałowych jest wspólny dla wszystkich złączy, choć nie zawsze producenci w pełni charakteryzują każdą z wymienionych wartości w notach katalogowych poszczególnych produktów. Pokrótce omówmy zatem najważniejsze z nich.

• Maksymalne napięcie pracy ograniczone jest przede wszystkim przez odstępy powietrzne i powierzchniowe między sąsiadującymi elementami przewodzącymi (stykami), z tego względu wiąże się zatem głównie z rastrem pinów. Duże znaczenie ma tutaj jednak także konstrukcja, gdyż zastosowanie przemyślanych przekładek izolacyjnych i kołnierzy umożliwia znaczne zwiększenie wytrzymałości napięciowej nawet przy istotnym ograniczeniu objętości złącza (fotografia 2). Trzecim czynnikiem o fundamentalnym znaczeniu dla ratingu napięciowego jest oczywiście dielektryk, z którego wykonano korpus złącza. Warto dodać, że często producenci podają także maksymalne napięcie w impulsie (udarowe), o wartości wielokrotnie wyższej, niż maksymalne zalecane napięcie pracy. Przykładem może być tutaj seria złączy okrągłych M12 marki Harting, która – podczas gdy w normalnych warunkach powinna pracować z napięciami do 60 V – jest w stanie „wytrzymać” udar napięciowy rzędu 1500 V. W praktyce nie wolno jednak zapominać, że w krytycznej sytuacji może okazać się, iż przebicie nastąpi nie z winy samego złącza, ale np. pomiędzy żyłami sąsiednich przewodów, czyli przez izolację (jeżeli ta ostania będzie osłabiona mechanicznie lub zbyt cienka dla spodziewanego zakresu napięć), dokładnie w myśl znanego (i w pełni słusznego) powiedzenia, że o bezpieczeństwie systemu decyduje jego najsłabszy element.

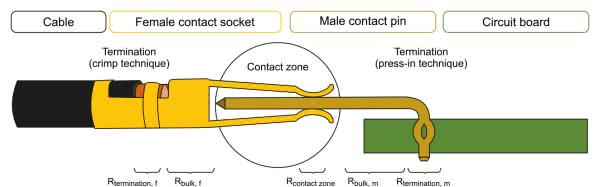

• Maksymalna rezystancja styku wynika z rezystywności pokrycia (i samego rdzenia) pinów oraz całkowitego pola styku obu łączonych przewodników, które narzuca konstrukcja złącza. Minimalizacja rezystancji jest konieczna w celu zapewnienia pożądanej zdolności do przenoszenia obciążeń prądowych, gdyż – sumując się z rezystancją samych styków, jak i połączeń lutowanych czy też zaciskanych (rysunek 1) – wpływa bezpośrednio na straty (spadki napięcia), choć także na „czystość sygnałową” procesu łączenia oraz rozłączania.

• Powierzchnia pokrycia styków ulega bowiem z czasem korozji i uszkodzeniom mechanicznym – każdy spotkał się z charakterystycznymi trzaskami, słyszalnymi np. podczas podłączania słuchawek do silnie wyeksploatowanego gniazda w leciwym sprzęcie audio. W dalszej części artykułu podamy więcej informacji na temat materiałów, stosowanych do produkcji styków.

• Maksymalny prąd ciągły jest ograniczony przez te same czynniki, które wpływają na rezystancję styku, choć w przypadku złączy zasilających kluczowym czynnikiem pozostaje rzecz jasna pole przekroju poprzecznego pinów. Przy dużych obciążeniach prądowych styki ulegają nagrzewaniu, co w skrajnym przypadku może doprowadzić do uszkodzenia termicznego dielektryka i izolacji przewodów (fotografia 3), a nawet pożaru.

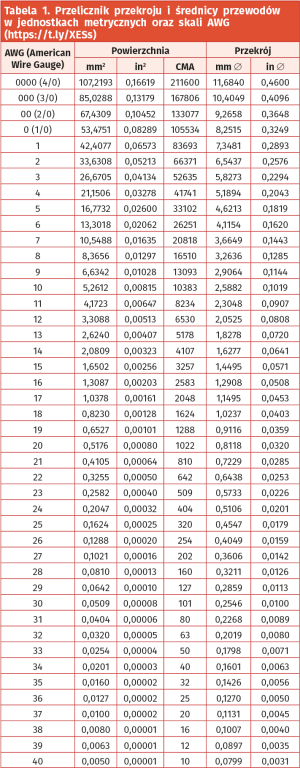

• Zakres przekroju żył dotyczy tylko wtyków i gniazd przeznaczonych do zarabiania bezpośrednio na przewodach (fotografia 4) i wiąże się z rozmiarami końcówek lutowniczych styków. Zwykle wartość ta jest podawana jednocześnie według skali amerykańskiej (np. AWG 20 – tabela 1), oraz w zapisie metrycznym, w postaci pola przekroju poprzecznego żyły, wyrażonego w mm2. Maksymalny przekrój przewodu nabiera szczególnego znaczenia w montażu złączy o gęstym rastrze, choć w takich przypadkach należy także zwrócić uwagę na całkowitą grubość okablowania (wraz z izolacją).

• Zakres średnicy zewnętrznej przewodu ma znaczenie w przypadku złączy okrągłych i prostokątnych, wyposażonych w dławnice skręcane lub elastyczne przepusty kablowe. Zastosowanie zbyt cienkiego kabla uniemożliwia jego unieruchomienie względem obudowy złącza i uzyskanie nominalnego poziomu szczelności, z kolei zbyt gruby kabel może być niemożliwy do przeciągnięcia przez otwór przepustu. W przypadku dużych złączy (zwłaszcza hybrydowych, umożliwiających współpracę z różnego typu przewodami jednocześnie) sensowne okazuje się zastosowanie wspólnego peszla o odpowiedniej średnicy i zaciśnięcie go w dławnicy wtyku.

• Rezystancja izolacji jest ograniczona przez zastosowany materiał korpusu dielektrycznego złącza i zwykle przyjmuje wartość od pojedynczych setek megaomów (np. kompaktowe złącza ZIF) do nawet 1 TΩ (specjalistyczne złącza wysokonapięciowe).

• Gwarantowana liczba cykli wynika zarówno z konstrukcji mechanicznej złącza (głównie styków), jak i zastosowanych materiałów. Liczba ta jest podawana najczęściej z zastrzeżeniem zachowania określonych warunków pracy (napięcia oraz prądu, gdyż na obniżenie trwałości powierzchni styków silnie wpływa zjawisko łuku elektrycznego, a nie tylko samo mechaniczne zużycie powierzchni) i przy zadanym progu maksymalnej rezystancji połączenia. Liczba cykli łączeniowych silnie zależy od rodzaju i przeznaczenia złącza – podczas gdy w przypadku niewielkich, delikatnych złączy do montażu na PCB (np. ZIF) gwarantowana liczba cykli nieznacznie przekracza 20, to dla złączy USB C, skonstruowanych do celów intensywnej eksploatacji w elektronice konsumenckiej, może wynosić 10 000.

• Impedancja falowa dotyczy przede wszystkim złączy koncentrycznych, przeznaczonych do aplikacji RF. Najczęściej spotykane są złącza o standardowej impedancji równej 50 Ω lub 75 Ω, choć wśród niekoncentrycznych złączy RF, stosowanych do przesyłu sygnałów różnicowych, można także spotkać się z wartością 100 Ω.

• Siła łączenia/rozłączania jest określana w przypadku złączy wtykowych i stanowi sumaryczną wartość siły, jaką należy przyłożyć do wtyku w celu jego włożenia lub wyciągnięcia z gniazda. Wielkość ta rośnie wraz z grubością blaszek stykowych oraz ich liczbą – przykładowo, dla typowego gniazda USB C jest to zwykle 5...20 N, zaś w przypadku złączy fotowoltaicznych siła łączenia może być rzędu 40...50 N, zaś rozłączania – aż 250 N (!).

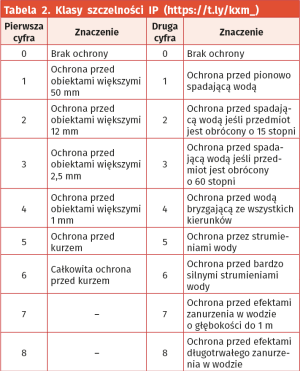

• Szczelność – w przypadku, gdy dane złącze ma pracować w otoczeniu o dużej wilgotności i/lub zapyleniu, konieczne jest zapewnienie odpowiedniego do spodziewanych warunków poziomu szczelności. Parametr ten określa się według międzynarodowego systemu klas szczelności IP (tabela 2), w Polsce zaimplementowanego przez normę PN-EN 60529:2003. Pierwsza cyfra klasy koduje stopień ochrony przez penetrację ciał stałych (zarówno dużych obiektów powyżej 50 mm, jak i drobnych pyłów), druga zaś oznacza ochronę przed wnikaniem wody pod określonymi kierunkami, a nawet pod ciśnieniem. Czasem można także spotkać się z oznaczeniem pięcio-, a nawet sześcioznakowym, w którym ostatnie litery (A, B, C, D, H, M, S lub W) są stosowane jako nieobowiązkowe litery uzupełniające (np. H – aplikacje wysokiego napięcia), jednak w przypadku złączy zwykle jedynym uzupełnieniem będzie opcjonalna litera K [1], oznaczająca odporność nie tylko na silną strugę wody pod ciśnieniem, ale także na podwyższoną temperaturę (w przypadku klasy IP69K).

• Stopień zanieczyszczenia (pollution degree) także silnie wiąże się z warunkami środowiska, w którym może pracować dane złącze. Im wyższy stopień, tym bardziej połączenie narażone jest na wystąpienie zanieczyszczeń, które – w połączeniu z wilgocią – mogą doprowadzić do obniżenia wytrzymałości napięciowej złącza. W większości przypadków złącza przemysłowe są klasyfikowane do pracy przy trzecim stopniu zanieczyszczenia, odpowiednim do typowych warunków przemysłowych, komercyjnych czy też rolniczych, w których należy spodziewać się występowania zanieczyszczeń o charakterze przewodzącym lub nieprzewodzącym, ale mogącym współwystępować z kondensacją wilgoci. Dla porównania – stopień pierwszy odnosi się do czystych pomieszczeń laboratoryjnych bądź sal komputerowych, drugi obejmuje przestrzenie mieszkalne, handlowe i – częściowo – medyczne, a czwarty dotyczy „najgorszych” warunków, takich jak dachy budynków czy też zewnętrzne instalacje kolejowe. Powyższą listę parametrów można oczywiście rozszerzyć o inne pozycje – w tym tak oczywiste, jak zakres temperatur pracy czy też maksymalną temperaturę i czas lutowania pinów.

Parametry przewodów

Pomimo znacznego zróżnicowania budowy przewodów przeznaczonych do różnych zastosowań, pewien fundamentalny zestaw parametrów jest wspólny dla wszystkich (lub przynajmniej większości) typów okablowania. Poniżej przedstawiamy listę podstawowych wielkości i cech określanych przez producentów przewodów różnego typu (zasilających, sygnałowych, ale także koncentrycznych).

- Maksymalne napięcie jest ograniczone przez grubość oraz materiał izolacji wewnętrznej, jak i zewnętrznej (jeżeli występuje) – dla przewodów sieciowych określa się je (w normie DIN VDE 0298 oraz IEC 183) w postaci pary liczb U0/U, gdzie U0 – napięcie nominalne między przewodem a zewnętrzem kabla (może to być metalowa otulina lub ziemia), zaś U – napięcie nominalne mierzone między przewodami fazowymi. W przypadku przewodów do przesyłu danych można także spotkać się z (w przybliżeniu) analogicznymi określeniami izolacji żyła/żyła oraz żyła/ekran. Warto pamiętać, że zalecane szczytowe napięcie pracy jest znacznie niższe, niż napięcie próbne.

- Rezystancja izolacji – w przypadku pomiarów kabli o długości do 1 km wartość jest podawana w jednostce standardowej [Ω], w przypadku odcinków dłuższych należy ją przeliczyć (stąd spotykane w praktyce oznaczenie Ω×m).

- Rezystancja przewodnika – podawana zwykle w Ω/km, wynika z rodzaju zastosowanego metalu (miedź, aluminium, itd.) i przekroju poprzecznego żył. W przypadku kabli miedzianych znaczenie ma technologia przygotowania metalu – tzw. miedź beztlenowa (OFC), czysta chemicznie (pozbawiona domieszek innych metali oraz tlenu) jest szczególnie pożądana m.in. wśród projektantów i użytkowników związanych z branżą audio, gdyż dzięki znacznie mniejszej podatności na starzenie (utlenianie) może zachować niską rezystancję przez wiele lat eksploatacji.

- Pojemność – wartość pojemności, zmierzona dla określonej częstotliwości testowej (w przypadku typowych kabli sygnałowych jest to zwykle 800 Hz) i podana w przeliczeniu na jednostkę długości (np. nF/km czy pF/m) jest określana jako pojemność wzajemna pary żył lub pojemność pomiędzy żyłą, a oplotem (ekranem). Wyjątkiem są kable koncentryczne, dla których z uwagi na konstrukcję podaje się tylko jedną wartość (żyła środkowa – ekran).

- Indukcyjność przewodu podawana jest przez producentów w jednostce H/m i ma znaczenie m.in. dla użytkowników systemów audio klasy hi-end z uwagi na wpływ, jaki wywiera na przesunięcia fazowe i tłumienie sygnałów w górnym zakresie pasma.

- Czas propagacji określony bywa w przypadku niektórych kabli do transmisji danych i wyraża się go w ns/m.

- Impedancja charakterystyczna stanowi podstawowy parametr kabli koncentrycznych, jednak w niektórych przypadkach jest oznaczona także dla wielożyłowych przewodów transmisyjnych; w tej ostatniej grupie przewodów mamy do czynienia z wartościami impedancji niezbalansowanej i zbalansowanej (np. odpowiednio – 51 Ω i 100 Ω).

- Minimalny promień gięcia – określa zdolność przewodu do zachowania nienaruszonej konstrukcji w warunkach zgięcia po łuku o zadanym promieniu. Im bardziej elastyczny (i zwykle także cieńszy) przewód, tym mniejszy może być promień, przy którym nie występują jeszcze naprężenia wewnętrzne mogące skutkować np. złamaniem jednej z żył. Zwykle wartość ta jest odnoszona do średnicy zewnętrznej przewodu, stanowiąc jej wielokrotność (np. 12×).

- Klasa giętkości – aby móc łatwiej ocenić giętkość żył, oprócz minimalnego promienia gięcia, który także się z tym zagadnieniem silnie wiąże, producenci określają również tzw. klasę giętkości żył. Według normy PN-EN 60228 klasa 1 dotyczy żył jednodrutowych przeznaczonych do instalacji stałych, klasa 2 – żył wielodrutowych, także do instalacji statycznych, klasa 5 – żył wielodrutowych giętkich, zaś klasa 6 – żył wielodrutowych bardzo giętkich.

- Temperatura stanowi jeden z kluczowych parametrów ograniczających możliwości pracy przewodów w określonych warunkach i często jest podawana jako dwa osobne zakresy: dla montażu lub pracy dynamicznej oraz dla pracy statycznej (gdy przewód pozostaje nieruchomy w ustalonej pozycji). Z uwagi na szybsze zużycie w ekstremalnych temperaturach, pierwszy z podanych zakresów jest najczęściej wyraźnie mniejszy od drugiego.

- Ekranowanie – tematykę ekranowania przewodów transmisyjnych poruszymy jeszcze przy okazji omawiania kabli USB oraz skrętek ethernetowych, na razie wspomnijmy jedynie, że ekranowanie może być wykonane albo selektywnie (np. na poszczególnych parach żył), albo całościowo i to zarówno za pomocą folii, jak i oplotu drucianego. Pierwszy z opisanych rodzajów ekranowania opiera się na zastosowaniu rękawa z cienkiej folii aluminiowej lub miedzianej na podłożu polimerowym, wyposażonej w przewód miedziany ułatwiający podłączenie do masy urządzenia. Zaletą tego rozwiązania jest całkowite pokrycie wnętrza kabla z każdej strony, co poprawia skuteczność tłumienia RFI w górnych partiach pasma częstotliwości. Ekranowanie oplotem daje natomiast znacznie wyższą wytrzymałość mechaniczną, jest jednak „niekompletne” z uwagi na miniaturowe przerwy pomiędzy sekcjami drucików oplotu – z tego też względu najlepsze osiągi w zakresie ograniczania emisji i podatności elektromagnetycznej okablowania daje zastosowanie obu typów ekranowania jednocześnie.

- Tłumienność – w przypadku kabli koncentrycznych ważnym parametrem jest tłumienność, wyrażona w dB na jednostkę długości i określona najczęściej dla kilku standardowych częstotliwości. Parametr ten stanowi zatem jednocześnie jeden z podstawowych wyznaczników przydatności przewodu do pracy w danym zakresie widma.

- Odporność na warunki środowiskowe – przewody przeznaczone do pracy na zewnątrz budynków, pod wodą, w obecności agresywnych związków chemicznych, czy też dostosowane do zakopania bezpośrednio w ziemi, muszą wykazywać odporność na szereg czynników zdolnych do degradowania izolacji. Promieniowanie UV, ozon, spaliny, oleje i smary, alkohole i inne środki dezynfekcyjne, związki kwasowe lub zasadowe – to zaledwie część długiej listy źródeł narażenia, z jakimi powinni liczyć się konstruktorzy rozmaitych instalacji i urządzeń. Istnieje jednak spora grupa przewodów, które spełniają zarówno te wymagania, jak i szereg dodatkowych (np. odporność na skręcanie, właściwości samogasnące i wiele innych) – przykładem może być rozbudowana rodzina produktów ÖLFLEX marki Lapp Group.

Rdzenie i pokrycia styków – aspekty materiałowe

Jak wspomnieliśmy już wcześniej, rodzaj materiałów zastosowanych do budowy styków złączy silnie wpływa na ich wynikowe parametry tak elektryczne, jak i mechaniczne (wytrzymałościowe). Do budowy rdzenia wykorzystywane są najczęściej:

- Brąz – stop powstały na bazie miedzi i cyny, będący materiałem najtańszym, ale jednocześnie stosunkowo mało sprężystym, co sprawia, że już po małej liczbie cykli styki żeńskie przestają wywierać wystarczającą siłę na męską końcówkę złącza, a to przyczynia się do pogorszenia kontaktu (tak z mechanicznego, jak i elektrycznego punktu widzenia).

- Miedź berylowa – stop o wyjątkowo korzystnych właściwościach mechanicznych i elektrycznych, dużej odporności na korozję oraz powtarzalne odkształcenia. Dobrze nadaje się do produkcji styków niewielkich, precyzyjnych złączy wysokiej jakości, o dużej liczbie cykli łączeniowych.

- Brąz fosforowy – jak sama nazwa wskazuje, jest on odmianą brązu wzbogaconą o domieszkę fosforu. Pod względem właściwości mechanicznych plasuje się pomiędzy prostym brązem, a miedzią berylową. Stanowi najczęściej stosowany materiał w powszechnie dostępnych modelach złączy różnego typu (m.in. złącza rastrowe, D-SUB, USB, itd.).

Co ciekawe, producenci często nie podają jednoznacznej informacji na temat stopu, z którego wykonano rdzeń styków, ograniczając się co najwyżej do niezbyt konkretnej informacji, że zastosowanym materiałem jest stop miedzi (copper alloy).

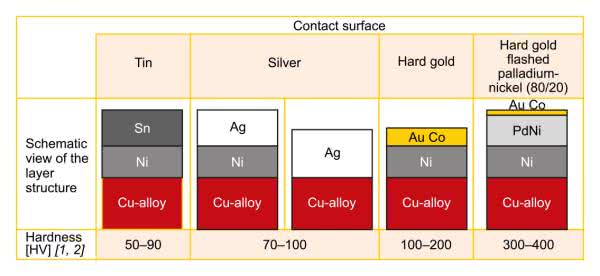

W przypadku pokryć powierzchni styków mamy natomiast do czynienia z następującymi materiałami (typowe przekroje warstw styków pokazano na rysunku 2):

• Złoto – rozwiązanie kosztowne, ale zarazem wyjątkowo pożądane w elektronice z uwagi na doskonałą przewodność elektryczną i niezawodność (pod względem liczby cykli oraz odporności na korozję). Chętnie łączone z kobaltem (Co), żelazem (Fe) lub niklem (Ni), co pozwala zwiększyć twardość powłoki (czyste złoto jest bowiem metalem bardzo miękkim). Z uwagi na zdolność do uzyskania doskonałego kontaktu elektrycznego już przy niewielkim nacisku, złocone styki można spotkać w niewielkich złączach o dużej liczbie cykli gwarantowanych i gęstym rastrze, a także w wysokiej klasy złączach AV (fotografia 5).

• Stop palladu i niklu (80/20) z zewnętrznym złoceniem – najbardziej rozbudowane technologicznie rozwiązanie, umożliwiające znaczne zwiększenie ogólnej twardości powłoki przy użyciu cienkiej warstwy „twardego złota” (np. wspomniany wyżej stop AuCo). Z uwagi na znaczną redukcję ilości złota użytego do pokrycia styków (w porównaniu do pokryć wykorzystujących tylko AuCo), możliwe jest obniżenie kosztu produkcji złączy. Warto jednak dodać, że badania wykazują równocześnie niższą odporność tak wykonanych styków na zużycie mechaniczne – co także wynika wprost ze zmniejszenia grubości warstwy złota.

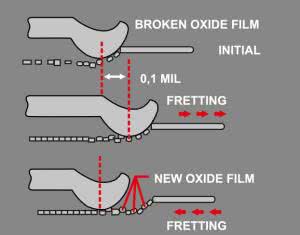

• Cyna – pokrycia cynowe są znacznie tańsze niż złocenie, oferują ponadto doskonałą lutowność, stąd wiele złączy ma styki cynowane selektywnie (tylko na odcinku przeznaczonym do lutowania – fotografia 6). Z uwagi na podatność na utlenianie, złącza ze stykami pokrytymi cyną w części roboczej mogą wymagać nieco większej siły nacisku (skierowanej prostopadle do osi pinu), niż miałoby to miejsce w przypadku innych pokryć (zwiększenie siły nacisku wzmacnia tarcie, umożliwia zatem mechaniczne usunięcie tlenków podczas wsuwania wtyku do gniazda – rysunek 3). Z drugiej strony, niska twardość cyny znacznie ogranicza liczbę cykli łączeniowych z uwagi na szybkie zużycie powierzchni.

• Stop SnPb – stosowany jest w aplikacjach militarnych z uwagi na brak skłonności do tworzenia „wąsów metalicznych”, będących bolączką materiałów bazujących prawie w całości na cynie.

• Srebro – oferuje doskonałą przewodność elektryczną i niższy koszt produkcji w porównaniu do złota, ma jednak także istotną wadę – łatwo ulega korozji w środowisku zawierającym nawet śladowe ilości siarkowodoru. Powstająca warstwa siarczku srebra może być wprawdzie przebita przez prąd o dużej wartości, jednak w przypadku złączy sygnałowych stanowiłaby istotną barierę rezystancyjną pomiędzy współpracującymi stykami. Tego typu problemy pamiętają zresztą doskonale starsi elektronicy, którzy niejednokrotnie zmagali się z nimi w przypadku rozmaitych elementów elektromechanicznych.

Warto dodać, że w praktyce należy rozpatrzyć jeszcze jeden aspekt – połączenie styków z pokryciami wykonanymi z dwóch różnych metali może – w połączeniu z wilgocią, stanowiącą (wraz z zanieczyszczeniami) całkiem niezły elektrolit – doprowadzić do korozji elektrochemicznej. Proces ten jest tym bardziej prawdopodobny, im gorsze będą warunki środowiskowe, w których pracuje złącze, warto jednak pamiętać, że to właśnie korozja jest jednym z głównych wrogów złączy i nie wolno zapominać o niej, jeżeli dane urządzenie ma przez wiele lat pracować w niezawodny sposób. Zestawienie wartości potencjału elektrochemicznego dla różnych metali pokazano w tabeli 3.

Podział złączy

Aby w miarę możliwości szeroko omówić tematykę złączy, koniecznie trzeba zaproponować również podział tych elementów na najczęściej spotykane grupy. Tam, gdzie ma to uzasadnienie, podamy także informacje dotyczące specjalnych przewodów przeznaczonych do współpracy z konkretnymi typami złączy.

Złącza i przewody do transmisji danych

Do tej grupy należą najpopularniejsze złącza, wykorzystywane zarówno w elektronice konsumenckiej, jak i branżach profesjonalnych (IT, medycyna, studyjny sprzęt AV, aparatura pomiarowa, itd.). Więcej uwagi poświęcimy dwóm zdecydowanie najpopularniejszym standardom (USB i HDMI), zaś o innych – dla zwięzłości – wspomnimy jedynie skrótowo.

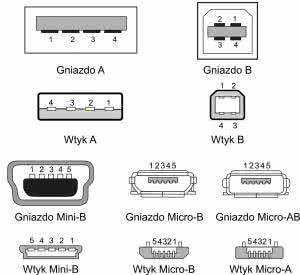

• USB (Universal Serial Bus) – zdecydowanie najbardziej zróżnicowana grupa złączy (rysunek 4), co wynika z niebywałej popularności tego standardu we wszystkich obszarach elektroniki. Od samego początku istnienia interfejsu USB w użyciu były „pełnowymiarowe” złącza USB A (po stronie hosta) i USB B (po stronie urządzenia, czyli device), z czasem jednak uległy one miniaturyzacji do postaci Mini-B, a potem Micro-B. Pojawienie się możliwości pracy niektórych urządzeń jako host lub device (z użyciem tego samego portu fizycznego) wymusiło wprowadzenie wtyków Micro-A (zminiaturyzowanej, ale już 5-pinowej wersji USB A), kompatybilnej z gniazdem Micro-AB (akceptującym zarówno ukośnie podcięte na brzegach wtyki Micro-B, jak i prostokątne Micro-A). Z czasem, gdy wzrosły wymogi dotyczące prędkości przesyłu danych, na rynku pojawiły się złącza USB 3.0 A – wstecznie kompatybilne z USB A, ale udostępniające 5 dodatkowych, „ukrytych” styków umożliwiających dostęp do dwóch kolejnych par sygnałowych (RX+/– i TX+/–). Po stronie urządzenia także nastąpiły zmiany – do standardowego gniazda USB B doszła „narośl”, zawierająca właśnie dodatkowych 5 styków (tego typu złącza można spotkać często np. w hubach USB, wbudowanych w nowsze monitory komputerowe), zaś gniazdo micro USB zyskało na szerokości.

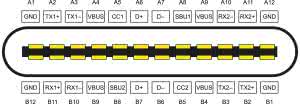

• Wszystkie wymienione złącza USB 3.0 są jednak kompatybilne wstecznie z ich bezpośrednimi przodkami. Prawdziwą rewolucję poczyniło dopiero udostępnienie standardu USB C (rysunek 5), który nie tylko dodał szybkie linie różnicowe, ale także połączenia wielofunkcyjne SBU1/SBU2 (sideband use) oraz linie identyfikacyjne CC1/CC2 (plug detection), a ponadto rozwiązał odwieczny problem „superpozycji” portu USB, na temat której swego czasu krążyły nawet żartobliwe memy (rysunek 6) [2].

• Rozbudowa możliwości portu USB przyniosła nieuniknione skomplikowanie kwestii okablowania. 410-stronicowy, oficjalny standard USB IF dotyczący złączy oraz kabli USB C określa szczegółowe wymogi w zakresie liczby żył i połączeń pomiędzy wtykami w kablach różnego typu, przy czym kabel określany jako Full-featured zapewnia połączenie wszystkich odpowiadających sobie pinów złączy po obu stronach kabla. Przekrój przykładowego przewodu zastosowanego w kablu USB C pokazano na fotografii 7 – malowniczo układające się koncentryczne okręgi to szybkie linie sygnałowe (micro coax), grube przewody w czerwonej i czarnej izolacji odpowiadają za zasilanie, zaś wydzielona sekcja w osobnym ekranie (przewody w białej i zielonej izolacji) to linie DP i DN, zapewniające kompatybilność wsteczną z USB 2.0.

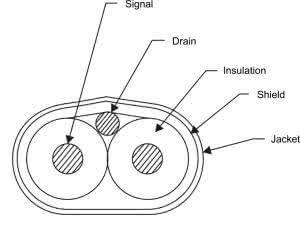

Najcieńsze, jednożyłowe przewody odpowiadają natomiast za linie SBU, CC oraz VCONN. Warto też dodać, że specyfikacja USB C dopuszcza zastosowanie linii typu twin-axial (rysunek 7) lub skrętek w osobnych ekranach – przykład pokazano na fotografii 8.

Gwoli ścisłości należy dodać, że w przypadku kabli „przejściowych”, tj. USB C na USB 2.0 – za wyjątkiem dodatkowych rezystorów służących do identyfikacji – sam przewód nie różni się niczym od tego, który stosowany jest w typowych kablach USB starego typu (fotografia 9).

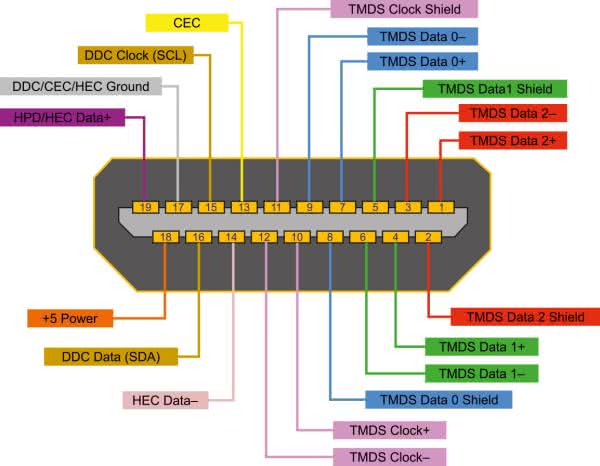

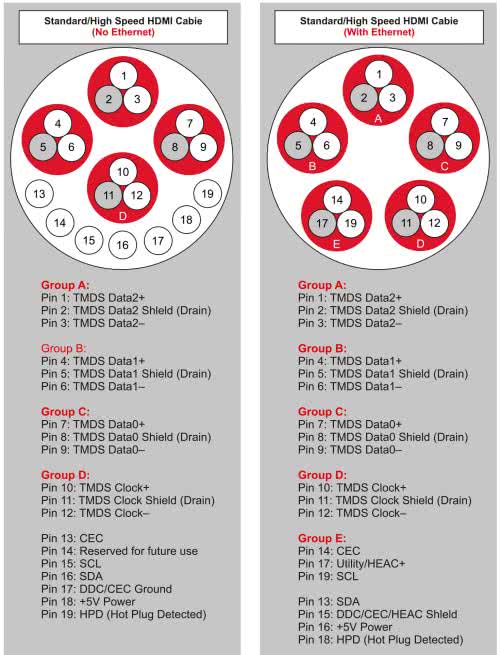

• HDMI (High Definition Multimedia Interface) – standard HDMI jest obecnie najbardziej rozpowszechnionym łączem audio-wideo, w niektórych realizacjach umożliwiającym nawet transfer danych internetowych. Układ wyprowadzeń złącza pełnowymiarowego pokazano na rysunku 8.

Obecność szybkich różnicowych szyn danych (TDMS0/1/2) oraz linii taktujących (TDMS CLOCK) wymusza na producentach okablowania stosowanie rozwiązań zbliżonych do tych, które stosowane są także w standardzie USB C – schematyczne przekroje kabli z możliwością obsługi internetu (HDMI Ethernet Channel – HEC) oraz bez tej funkcjoinalności pokazano na rysunku 9.

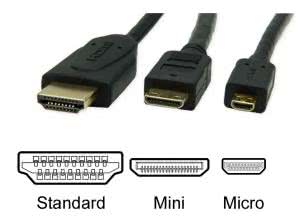

Złącza HDMI występują w trzech wersjach wymiarowych: standardowej, Mini oraz Micro (fotografia 10) – ostatnie dwie można spotkać np. w niektórych ultrabookach, a także w popularnych minikomputerach z serii Raspberry Pi (odpowiednio w wersjach RPi Zero oraz RPi 4 Model B).

• DisplayPort – standard stosowany obecnie głównie w profesjonalnych kartach graficznych i monitorach, choć można go spotkać również w innych urządzeniach (np. projektorach multimedialnych). Podstawowa wersja złącza (fotografia 11) zawiera mechaniczny zatrzask, zabezpieczający wtyk przed przypadkowym odłączeniem z gniazda. Dostępna jest także (choć dziś już bardzo rzadko spotykana) zminiaturyzowana wersja „pełnowymiarowego” standardu, określana jako mini DisplayPort – oferuje ona identyczny rozkład pinów, jak u jej protoplasty.

• DVI (Digital Visual Interface) – standard stosowany do przesyłu obrazu cyfrowego i/lub analogowego, korzystający z kilku odmian tego samego złącza (rysunek 10).

W zależności od konfiguracji, mamy do czynienia z wersją DVI-I (przekaz cyfrowy i analogowy, 1- lub 2-strumieniowy), DVI-D (tylko przekaz cyfrowy, podobnie 1- lub 2-kanałowy), a także DVI-A (obsługa tylko obrazu analogowego).

Inne, popularne standardy cyfrowej transmisji danych lub analogowego przesyłu obrazu korzystają zazwyczaj już z bardziej uniwersalnych złączy, przykładowo:

- S-Video – Mini DIN 4 piny,

- VGA – DE-15F,

- DMX512 – XLR 3 lub 5 pinów,

- RS232 – D-SUB 9 pinów,

- SPDIF – RCA (chinch),

- MIDI – DIN 5 pinów,

- PS/2 – Mini DIN 6 pinów,

- LPT (dawny port drukarkowy) – D-SUB 25 pinów.

Złącza typu RJ

Złącza typu RJ (registered jack), zwane także modularnymi, są powszechnie stosowane w sieciach telekomunikacyjnych. Istnieje wiele odmian gniazd i wtyków należących do opisywanej rodziny, przy czym we wszystkich stosowany jest jednolity system oznaczeń literowo-cyfrowych, pozwalających na rozróżnienie możliwej liczby pozycji styków oraz rzeczywistej liczby styków zainstalowanych w danym wtyku/gnieździe. Przykładowo – określenie 6P2C określa 6-pozycyjne złącze, w którym wykorzystane są tylko dwa (środkowe) styki, reszta pól pozostaje nieobsadzona (fotografia 12).

Tego typu wtyki określa się najczęściej mianem RJ11, a ich głównym zastosowaniem są połączenia telefonów stacjonarnych i faksów z sieciami telefonicznymi. Innym przykładem są, używane zwykle w konstrukcjach domofonów i telefonów stacjonarnych do podłączenia słuchawek, nieco mniejsze złącza 4P4C lub 4P2C (nazwane RJ9, RJ10 lub RJ22 – fotografia 13).

Obydwie grupy złączy współpracują z odpowiednimi kablami płaskimi – przekrój przykładowego przewodu zaprezentowano na fotografii 14.

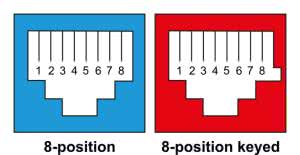

Zdecydowanie najbardziej rozpowszechnione są jednak obecnie złącza 8P8C, stosowane w sieciach Ethernet i zwyczajowo – choć błędnie – nazywane mianem RJ45. W rzeczywistości bowiem „prawdziwe” złącza RJ45 mają dodatkowy klucz na brzegu obudowy (w rejonie 8 pinu – rysunek 11), przez co włożenie takiego wtyku do symetrycznego gniazda 8P8C jest mechanicznie niemożliwe.

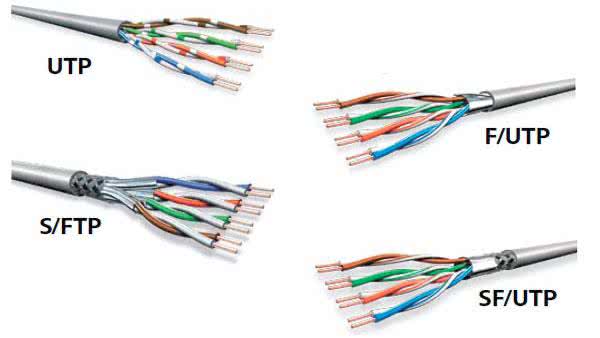

Popularne złącza 8P8C współpracują z przewodami złożonymi z czterech osobnych skrętek, przy czym istnieje wiele możliwych schematów ekranowania, z których najważniejsze pokazano na rysunku 12.

Przyjęta nomenklatura obejmuje 3...5 literowe skróty, zakończone literami „TP” (twisted pair), poprzedzonymi oznaczeniami typu ekranów, zarówno indywidualnych (na poszczególnych parach), jak i wspólnych (na całym kablu). I tak, skrętka UTP to cztery pary nieekranowane, F/UTP – cztery pary ze wspólnym ekranem foliowym (Foil), zaś S/FTP – cztery pary zaekranowane indywidualnie folią i wspólnie za pomocą oplotu drucianego. SF/UTP natomiast to przewód z podwójnym ekranowaniem wspólnym (oplot + folia). Zastosowanie ekranów jest konieczne w przypadku kabli o wyższych klasach prędkości (w celu poprawy integralności sygnałów), a także w przypadku okablowania prowadzonego na dużych dystansach (ochrona przed zakłóceniami EMI) lub gęsto ułożonego w duktach kablowych (w celu eliminacji przesłuchów pomiędzy sąsiednimi przewodami). W przypadku użycia skrętki ekranowanej sensu nabiera także zastosowanie ekranowanych wtyków (fotografia 15).

Jako ciekawostkę warto dodać, że oprócz złączy 8P8C przeznaczonych do zarabiania za pomocą specjalnych zaciskarek ręcznych, półautomatycznych lub nawet w pełni automatycznych, istnieją także wtyki beznarzędziowe, w których zaciśnięcie przewodów w odpowiednich slotach jest wykonywane niejako „przy okazji” podczas zamykania osłony (fotografia 16). Choć rozwiązanie takie jest zdecydowanie droższe i rzadziej spotykane niż proste złącza zaciskane, to może okazać się niezwykle przydatne w warunkach polowych, gdy z jakichś przyczyn nie mamy akurat dostępu do zaciskarki.

Złącza zasilające

Kategoria złączy zasilania jest kolejnym przykładem silnie rozbudowanej i heterogenicznej grupy produktów. O ile bowiem niemal wszystkie złącza mogą – przynajmniej w pewnym zakresie – udostępniać linie zasilania, to elementy przeznaczone stricte do tego celu zazwyczaj charakteryzują się zwiększoną obciążalnością prądową i przeważnie dość „jednoznaczną” (w świetle przyzwyczajeń użytkowników) konstrukcją. W katalogach dystrybutorów elektroniki można jednak spotkać się z dość dużymi rozbieżnościami pod względem klasyfikacji określonych produktów: podczas gdy niektórzy klasyfikują listwy zaciskowe do montażu na PCB jako złącza zasilania, inni przeznaczają dla nich osobą kategorię. Podobnie, niektóre wtyki i gniazda przemysłowe ogólnego przeznaczenia można czasem znaleźć wśród złączy zasilania, choć ich konstrukcja wyraźnie wskazuje, że są też przeznaczone do transmisji sygnałów. Z tego względu w tej części artykułu skupimy się na reprezentatywnych przykładach złączy zaprojektowanych typowo do układów zasilania.

Złącza zasilające AC

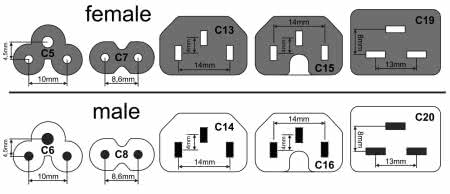

Wśród złączy zasilania przeznaczonych do użycia w urządzeniach sieciowych prym wiodą wtyki i gniazda zdefiniowane przez standard IEC 60320 (rysunek 13).

W codziennej praktyce najczęściej mamy do czynienia z 10-amperowymi gniazdami C14 i wtykami C13, stosowanymi w komputerach stacjonarnych, monitorach, drukarkach, aparaturze pomiarowej czy też sprzęcie AV. Wersja C15/C16 jest przeznaczona do zastosowania w urządzeniach, które podczas pracy mogą osiągać wyższe temperatury (np. czajniki elektryczne z odłączalnym kablem) – standard określa maksymalną temperaturę pinów równą 120°C (podczas gdy większość pozostałych złączy może pracować tylko do 70°C). Zestaw C19/C20 sprawdza się natomiast w urządzeniach o większym poborze prądu (do 16 A), np. w zasilaczach awaryjnych UPS czy też serwerach klasy enterprise. Innymi powszechnie spotykanymi typami złączy są gniazda męskie C6 i wtyki żeńskie C5 – te, z uwagi na mniejsze wymiary w porównaniu do C13/C14, są chętnie wykorzystywane w większości zasilaczy typu desktop, przeznaczonych m.in. do laptopów. Popularna „ósemka”, czyli 2,5-amperowe złącza C7 i C8 są natomiast powszechne w mniejszym sprzęcie domowym, np. radioodbiornikach czy miniwieżach stereo. Gwoli ścisłości warto dodać, że standard opisuje także szereg innych typów złączy, np. bardzo kompaktowe C1/C2 (spotykane np. w golarkach elektrycznych), czy też prostokątne C9/C10, które można znaleźć między innymi w vintage’owym sprzęcie muzycznym.

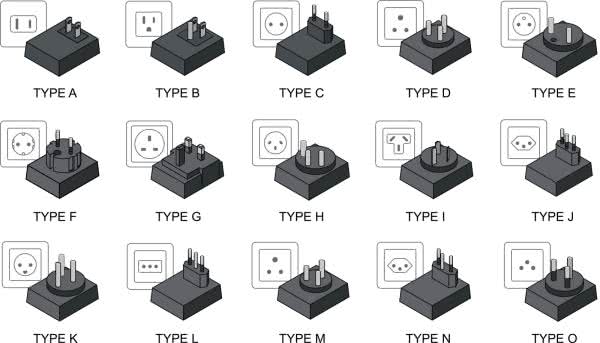

Zagadnienie doboru wtyczki sieciowej także nie ogranicza się do kilku najczęściej spotykanych typów, wszak w tym wypadku mamy do czynienia z podziałami geograficznymi. Co ciekawe, można wskazać ponad 20 typów wtyczek i gniazd (dobrze obrazuje to rysunek 14), z których w Polsce wykorzystywane są zaledwie trzy odmiany: C (dwupinowa wtyczka płaska do urządzeń wykonanych w II klasie izolacji), wtyczka z bolcem uziemiającym typu E oraz wtyczka typu F, przeznaczona do użycia z gniazdami SCHUKO (tj. wyposażonymi w dwa uziemiające styki sprężyste, umieszczone na obwodzie gniazda). Zróżnicowanie jest jak widać naprawdę spore, dlatego coraz więcej zasilaczy wtyczkowych jest dziś projektowanych w sposób umożliwiający wymianę typu wtyczki sieciowej poprzez zastosowanie odpowiedniego, wsuwanego adaptera.

Złącza zasilające DC

Choć znaczna część produkowanej obecnie elektroniki konsumenckiej korzysta z portu USB jako wejścia zasilania lub ładowania akumulatora, to w użyciu nadal pozostaje spory arsenał koncentrycznych wtyków DC, przeznaczonych do niskich napięć (przeważnie do 24 V) i stosunkowo małych prądów. Dostępnych rodzajów wtyków jest naprawdę wiele, co doskonale obrazuje fotografia 17 – w codziennej praktyce zakres ten ulega jednak ograniczeniu.

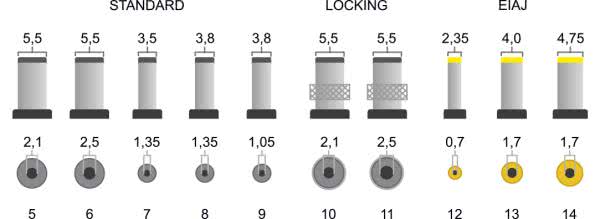

Najczęściej spotykane wersje wtyków DC – wraz z wymiarami – pokazano na rysunku 15.

Oprócz bodaj najpopularniejszych wtyków DC 2,1/5,5 mm i 2,5/5,5 mm (spotykanych głównie w zasilaczach wtyczkowych i typu desktop) często spotkać można także mniejsze wtyki o średnicy rzędu 3,5... 3,8 mm. Warto też dodać, że niektóre większe wtyki występują w wersji z nakrętką blokującą (fotografia 18), zabezpieczającą przed przypadkowym rozłączeniem, stanowiącym bolączkę tego typu komponentów.

W opisywanym segmencie rynku najbardziej „namieszali” jednak producenci laptopów, wprowadzając szereg kolejnych złączy o podobnej konstrukcji, ale bardzo zróżnicowanych rozmiarach (fotografia 19).

Godną uwagi odmianą złączy zasilających są wtyki i gniazda mini DIN, zwykle 3- lub 4-pinowe. Chętnie stosowane m.in. w mocniejszych zasilaczach typu desktop, oferują obciążalność prądową na poziomie rzędu 7,5 A (np. seria KPPX marki KYCON, wykorzystywana w zasilaczach Mean Well – fotografia 20), a ich dużą zaletą jest obecność blokady mechanicznej, zwalnianej poprzez pociągnięcie zewnętrznej osłony wtyku w kierunku kabla.

Grupą produktów, na którą także warto zwrócić uwagę, są złącza fotowoltaiczne, stosowane – jak sama nazwa wskazuje – do realizacji połączeń w instalacjach paneli słonecznych. Najpopularniejszy standard złączy solarnych posiada oznaczenie MC4 (oryginalne złącza oferuje firma Stäubli – fotografia 21), choć wiele firm wprowadziło analogiczne rozwiązania (np. seria H4 marki Amphenol).

Charakterystyczną cechą złączy fotowoltaicznych jest obecność wersji wielotorowych (rozdzielaczy – fotografia 22), w pełni kompatybilnych z podstawowymi wtykami pojedynczymi. Oryginalne złącza MC4 mają klasę szczelności IP68 i występują w wersjach dla przewodów solarnych o przekroju 2,5 mm2, 4 mm2, 6 mm2 oraz 10 mm2. Rating prądowy osiąga wartości na poziomie 45 A, zaś napięciowy – 1000 V (jakkolwiek napięcie udarowe to aż 16 kV!). Deklarowana rezystancja styków wynosi 0,25 mΩ, a górny limit temperatury sięga 105°C.

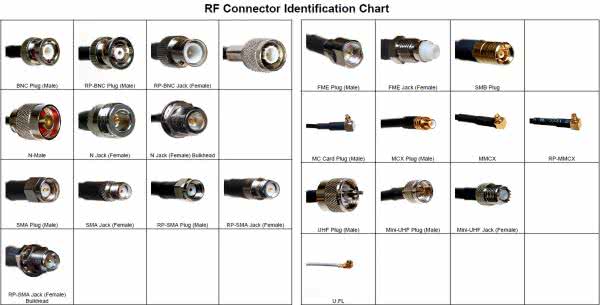

Złącza koncentryczne

Złącza koncentryczne występują w bardzo szerokim zakresie odmian i rozmiarów – najczęściej spotykane, jak i nieco mniej popularne wersje, pokazano na fotografii 23. Typowe, męskie wtyki BNC, SMA oraz N nie wymagają raczej zbyt obszernego opisu, znacznie rzadziej stosuje się odwrócone odmiany tych złączy (zwłaszcza RP-BNC).

Pokrótce omówimy natomiast pozostałe złącza koncentryczne:

• TNC – zmodyfikowana wersja klasycznych złączy BNC, w których mocowanie bagnetowe zostało zastąpione przez gwint. Z tego względu gniazda i wtyki TNC dobrze nadają się do mniej przyjaznych środowisk pracy, stąd ich zastosowania np. w awionice, przemyśle zbrojeniowym, itd.

• FME – miniaturowe złącza wykorzystywane w niektórych urządzeniach mobilnych (np. modemach GSM), dzięki odpowiednim rozmiarom mogą z powodzeniem współpracować z typowymi kablami RG-58 lub RG-174. Dostępne są także gotowe anteny prętowe z fabrycznie zarobionymi wtykami FME.

• SMB – w odróżnieniu od nieco zbliżonych wymiarowo złączy SMA, oferują wygodne podłączanie i odłączanie na wcisk (bez użycia gwintu). Wykorzystywane w elektronice przemysłowej, telekomunikacji czy też w niektórych zestawach ewaluacyjnych.

• MC-CARD – miniaturowe, 50-omowe złącza przeznaczone do użycia ciasnych przestrzeniach, często występujące w wersji kątowej.

• MCX – niewielkie złącze o średnicy 4,5 mm (gniazdo), stosowane m.in. w tunerach TV, nawigacji GPS czy też routerach Wi-Fi.

• MMCX – zminiaturyzowana wersja MCX, stosowana – co ciekawe – nie tylko do transmisji sygnałów radiowych, ale także w… słuchawkach dousznych z odłączalnym kablem (fotografia 24).

• UHF – starego typu złącze radiowe, stosowane między innymi w urządzeniach krótkofalarskich. Zakres pasma to około 300 MHz z uwagi na nieokreśloną impedancję (w przeciwieństwie do wszystkich innych współczesnych złączy koncentrycznych o ściśle kontrolowanej impedancji falowej).

• Mini-UHF – pomniejszona wersja oryginalnego złącza UHF, spotykana m.in. w przenośnych radiotelefonach.

• u.FL – prawdopodobnie najpopularniejsze miniaturowe złącze koncentryczne do montażu SMT, produkowane przez markę Hirose. Całkowita wysokość, liczona od powierzchni PCB do górnej powierzchni podłączonego wtyku wynosi od 1,9 do 2,4 mm, zaś wymiary podstawy to 3,1×3,0 mm. Dzięki bardzo kompaktowej konstrukcji i możliwości montażu automatycznego w procesie rozpływowym, złącza u.FL stały się niekwestionowanym standardem w różnego rodzaju systemach wbudowanych – modułach RF (Bluetooth, Wi-Fi, itd.), minikomputerach jednopłytkowych, routerach i wielu innych. Wtyki wykonane w tym standardzie są kompatybilne z kablami koncentrycznymi o średnicy ∅ 1,37; ∅ 1,32; ∅ 1,13; ∅ 0,95 oraz ∅ 0,81 mm, a zakres pasma częstotliwości dochodzi do 8 GHz.

Warto dodać, że w naszym opisie pominęliśmy m.in. specjalistyczne złącza koncentryczne, przeznaczone do systemów dużej mocy (np. stacji bazowych) – dobrym przykładem będzie system 7/16 DIN (fotografia 25), czy też jego pomniejszona wersja 4.3-10, choć tego typu (a także znacznie większych) złączy jest na rynku o wiele więcej.

Złącza sygnałowe

Mianem złączy sygnałowych nazywamy zwykle wszystkie te komponenty, które z uwagi na niewielkie rozmiary i relatywnie mały przekrój pinów nie nadają się do przenoszenia zasilania dużej mocy, najczęściej charakteryzują się natomiast dość dużą liczbą styków.

Wyłączając typowe, przemysłowe wtyki oraz gniazda okrągłe i prostokątne (tymi zajmiemy się za chwilę), do kategorii złączy sygnałowych możemy zaliczyć:

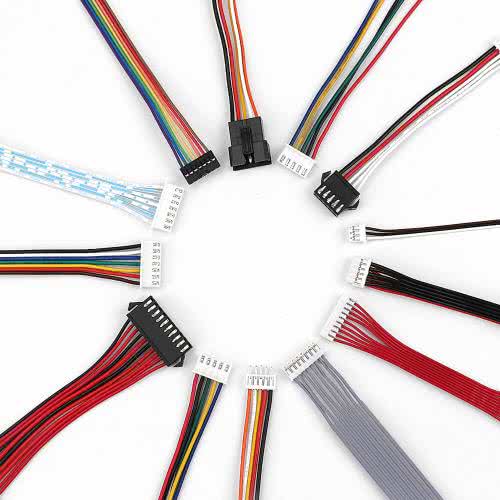

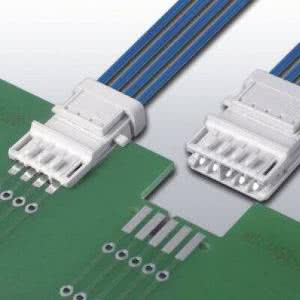

• Złącza rastrowe, IDC oraz MicroMatch – popularne, tanie i bardzo wygodne w użyciu złącza rastrowe (fotografia 26) są przeznaczone w większości przypadków do łączenia płytka-przewód, przy czym różne są zarówno rastry – 1,0; 1,27; 2,0; 2,5; 2,54; 3,0; 3,96; 4,2; 5,0; 5,08 czy też 6,35 mm – jak i konfiguracje wyprowadzeń (1- lub 2-rzędowe). Złącza o dużym rastrze (3,96 mm lub więcej) z natury rzeczy umożliwiają przenoszenie znacznie większych prądów w porównaniu do kompaktowych złącz o rozstawie wyprowadzeń 1,0...2,54 mm, wspólną wadą tych rozwiązań jest natomiast konieczność zaciskania osobnych styków na każdej z żył – o ile w przypadku montażu zautomatyzowanego nie jest to jeszcze zbyt duży problem, to ręczna produkcja wiązek okazuje się procesem dość czasochłonnym i nierzadko wymagającym od montażysty sporej wprawy (zwłaszcza w dolnym zakresie rastrów).

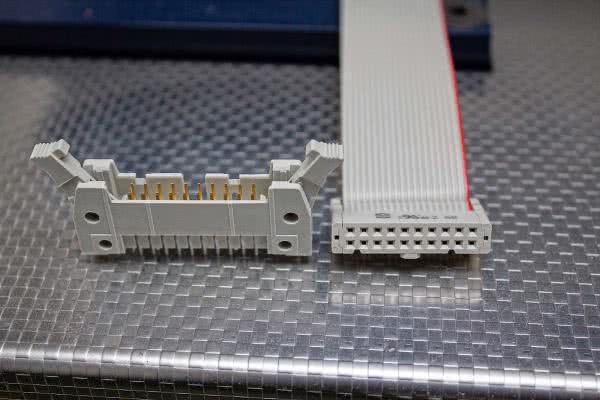

Klasyczne złącza IDC współpracują natomiast z przewodami wstążkowymi (popularnie zwanymi taśmami AWG28), zwykle o rastrze 1,27 mm – zastosowanie dwurzędowego ułożenia pinów z odpowiednim ich przesunięciem po stronie zacisku sprawia, że raster widziany od strony PCB jest dwukrotnie większy (2,54 mm). Oprócz wersji prostych (bez blokady, mocowanych tylko i wyłącznie na wcisk), dostępne są też nieco poszerzone odmiany wyposażone w specjalny mechanizm zatrzaskowy (fotografia 27). Zaletą złączy IDC jest możliwość szybkiego i łatwego wykonania połączenia wielotorowego za pomocą pojedynczego zaciśnięcia, co znacząco przyspiesza proces montażu. Z drugiej strony, popularne złącza IDC nie nadają się do przenoszenia większej mocy, wymaganej przez niektóre moduły – warto jednak wiedzieć, że do grupy złączy IDC (insulation-displacement connector) należy także wiele innych grup komponentów, o których więcej informacji podamy w dalszej części artykułu.

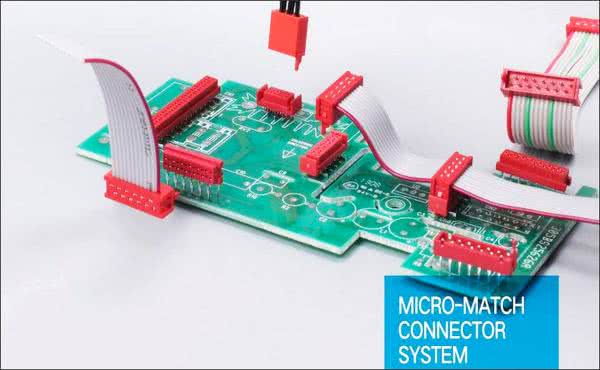

Często spotykaną rodziną złączy jest też seria Micro-Match (fotografia 28), obejmująca wtyki i gniazda będące znacznie pomniejszoną wersją konwencjonalnych złączy IDC dla taśm AWG28, co ciekawe – obsługującą dokładnie ten sam typ przewodów. Gniazda występują w wersjach kątowych i pionowych, przeznaczonych do montażu THT lub SMT. Podobnie, jak ich większe odpowiedniki, posiadają one klucze ustalające polaryzację i mogą obsługiwać zarówno połączenia z zakończeniami taśm, jak i połączenia przelotowe, w których na jednym odcinku przewodu taśmowego znajduje się kilka równolegle połączonych złączy.

• Złącza krawędziowe – ta grupa komponentów kojarzy się zwykle ze slotami, stosowanymi np. na płytach głównych komputerów do podłączania kart graficznych i pamięci DDR (fotografia 29) albo modułów SoM. W przemyśle motoryzacyjnym, branży przemysłowej a także elektronice konsumenckiej stosowane są także inne złącza, korzystające z technologii zaciskania określanej jako IDC (lub IDT), ale przeznaczone do pracy z padami umieszczonymi przy krawędzi PCB. Mowa o złączach RAST (fotografia 30), umożliwiających współpracę z przewodami jednożyłowymi lub niektórymi kablami płaskimi o dość dużym przekroju i mogących przenosić prądy o natężeniu kilku amperów. Dominującą zaletą tej grupy elementów jest możliwość znacznej redukcji kosztów BOM urządzenia, gdyż zamiast pary komponentów (wtyk i gniazdo) wykorzystywane jest tylko jedno złącze, zaś rolę gniazda pełnią odpowiednio ukształtowane pady na PCB (należy też zadbać o zapewnienie zalecanego przez producenta podcięcia krawędzi płytki). Niektóre wersje, zamiast prostych wypustek blokujących współpracujących z otworami na PCB, są wyposażone w dźwignię z zatrzaskiem (fotografia 31).

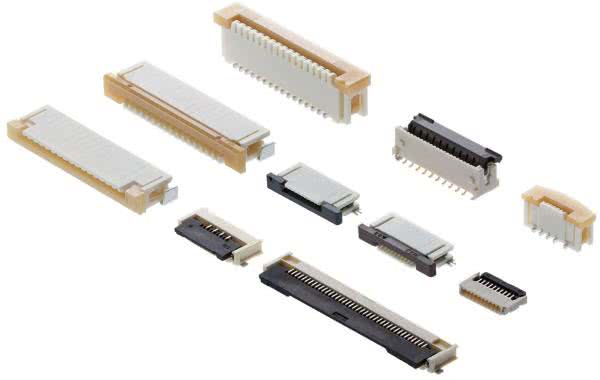

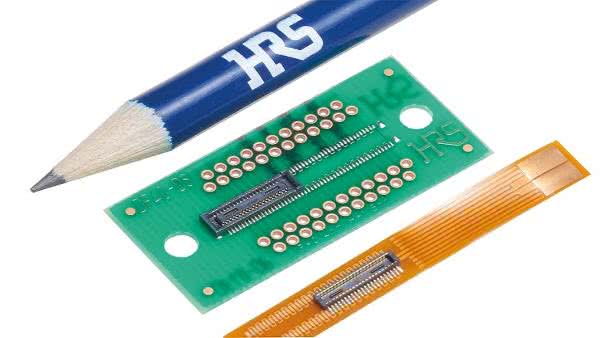

• Złącza FPC/FFC – kolejna grupa złączy przeznaczona do łączenia przewodów płaskich (taśm FFC oraz styków FPC obwodów rigid-flex) z płytkami drukowanymi. Złącza FPC występują w zróżnicowanych wariantach (fotografia 32), oferując odmienne sposoby blokowania taśmy (przesuwny docisk, klapka lub przycisk), szeroki zakres rastrów (od 0,2 do 2,0 mm) i orientacji (poziome lub pionowe). Choć większości przypadków mamy do czynienia ze złączami ZIF (ze wspomnianą blokadą mechaniczną), to istnieją też wersje z mocowaniem taśmy na wcisk.

• Złącza płytka-płytka – do łączenia dwóch (lub więcej) równolegle umieszczonych płytek drukowanych mogą być stosowane zarówno popularne złącza szpilkowe (należące do grupy złączy rastrowych, zwane popularnie goldpinami), jak i rozmaite rozwiązania określane wspólną nazwą Mezzanine connectors. Ich praktyczne aplikacje znajdziemy wszędzie tam, gdzie poszczególne PCB są położone na tyle blisko siebie, że nieopłacalne (albo wręcz niemożliwe) byłoby łączenie ich za pomocą przewodów taśmowych, zaś dodatkową zaletą takiego rozwiązania okazuje się nierzadko „załatwienie” jednocześnie zagadnienia połączeń elektrycznych oraz mocowania mechanicznego. Złącza Mezzanine występują w różnych wariantach – zwykle są to gniazda i wtyki dwurzędowe o różnej wysokości (fotografia 33), jednak w bardziej rozbudowanych systemach konieczne okazuje się użycie złączy matrycowych (dwuwymiarowych) o gęstym rastrze (fotografia 34).

• Listwy zaciskowe – w aplikacjach wymagających możliwości łatwego podłączenia niewielkiej liczby luźnych przewodów o różnych przekrojach do płytki drukowanej, zastosowanie znajdują listwy zaciskowe, określane zwykle mianem terminal blocks. Oprócz popularnych, nierozłączalnych wersji z zaciskami śrubowymi lub sprężynowymi (obsługiwanymi za pomocą przycisku, wkrętaka lub specjalnego narzędzia – fotografia 35), dostępne są także kostki zaciskowe rozłączalne, w niektórych odmianach solidnie mocowane do gniazda na PCB za pomocą niewielkich śrub (fotografia 36). Zasilacze oraz sterowniki dużej mocy korzystają natomiast ze złączy barierowych, oferujących – oprócz dużego przekroju styków – także doskonałą izolację, zapewnianą przez wystające, pionowe „ścianki” (fotografia 37).

• Złącza D-SUB i MDR – złącza D-SUB pozostają w użyciu już od kilku dekad, ale pomimo upływu lat nadal stanowią rozwiązanie, po które chętnie sięgają projektanci urządzeń przemysłowych, aparatury medycznej i laboratoryjnej, a nawet systemów kosmicznych. Istnieje wiele odmian tych komponentów i to nawet w podstawowych wariantach – 9-, 15-, 25-, 37- i 50-stykowe złącza o charakterystycznym, trapezoidalnym kształcie, są dostępne w wersjach do montażu na kabel (lutowane lub zaciskane), na PCB, na panel, a także ze zintegrowanym zaciskiem IDC do podłączenia przewodu wstążkowego (fotografia 38). Zbliżone wizualnie do klasycznych złączy D-SUB są złącza MDR (oraz ich zminiaturyzowana wersja, określana jako SDR) – zamiast styków w postaci szpilek, w tym przypadku mamy bowiem do czynienia ze stykami płaskimi w postaci ślizgaczy (fotografia 39). Jedną z najpowszechniejszych aplikacji tej grupy elementów są przemysłowe systemy wizyjne (kamery i framegrabbery) – złącza mogą pracować z szybkimi sygnałami LVDS na poziomie nawet kilkuset Mbps.

• Złącza przemysłowe – niezwykle zróżnicowana grupa produktów, którą każdy z producentów rozszerza o własne rozwiązania, nierzadko pod pewnymi względami unikalne. Zgrubny, podstawowy podział złączy przemysłowych klasyfikuje je jako okrągłe lub prostokątne, jednak nie tylko sam kształt ma tutaj znaczenie. Zdecydowana większość złączy okrągłych (przykład na fotografii 40) to elementy o małych i średnich rozmiarach, przeznaczone zarówno do zasilania, jak i przesyłania sygnałów sterujących lub pomiarowych, podczas gdy wśród złączy prostokątnych dominują rozwiązania klasy HDC (heavy duty connectors) – duże, solidne złącza w metalowych obudowach, wyposażone w silne zabezpieczenia mechaniczne, rozbudowane korpusy izolacyjne i – zazwyczaj – grube styki zdolne do przesyłania prądów na poziomie przynajmniej 10 A (choć 40 A także nie należy do rzadkości). Charakterystyczną cechą tego typu elementów jest obecność znormalizowanego systemu rozmaitych wkładów, dzięki czemu pozornie podobne złącza (pod względem wymiarów i kształtu) mogą diametralnie różnić się liczbą, ułożeniem oraz średnicami pinów, a co za tym idzie – także parametrami elektrycznymi (prąd i napięcie maksymalne) – klasycznym przykładem może być tutaj flagowa rodzina złączy modułowych Han-Modular marki Harting (fotografia 41). Złącza okrągłe i prostokątne są szeroko rozpowszechnione nie tylko w automatyce przemysłowej, ale także w zastosowaniach medycznych, wojskowych, lotniczych czy kolejowych – poszczególne rodziny komponentów różnią się jednak nie tylko parametrami elektrycznymi i mechanicznymi, ale także – a raczej przede wszystkim – zakresem spełnianych przez nie norm branżowych.

Podsumowanie

W naszej prezentacji staraliśmy się w miarę możliwości szeroko zaprezentować problematykę obecnych na rynku złączy i przewodów. Z natury rzeczy, przy tak ogromnym zróżnicowaniu produktów przeznaczonych dla różnych dziedzin techniki nie sposób objąć w jednym artykule wszystkich grup podzespołów czy typów okablowania. Celowo pominęliśmy m.in. złącza audio – znakomita większość stosowanych obecnie wtyków i gniazd sprowadza się do kilkunastu powszechnie znanych odmian. Nie opisaliśmy także niektórych rzadko spotykanych dzisiaj interfejsów (np. Firewire, w dużej mierze wypartego przez nowocześniejsze USB), a przecież pozostają jeszcze rozmaite złącza kart SIM i nośników pamięci, złącza zaworowe, interfejsy optyczne (m.in. TOSLINK), a nawet specjalistyczne, kompensacyjne złącza termoparowe. Podane w artykule podstawowe parametry czy też zagadnienia materiałowe są jednak wspólne i niezmienne niezależnie od tego, w której gałęzi techniki się poruszamy. Co więcej – każda branża korzysta z dedykowanych dla niej rozwiązań, ściśle dopasowanych do wymogów normalizacyjnych. Aby zatem choć częściowo zaspokoić ewentualny niedosyt bardziej dociekliwych spośród naszych Czytelników, zdecydowaliśmy się poświęcić osobny artykuł na zaprezentowanie wyjątkowo ciekawych przykładów wtyków i gniazd specjalnego przeznaczenia oraz niezwykle interesujących złączy hybrydowych.

inż. Przemysław Musz, EP

[1] Co ciekawe, uzupełnienie w postaci litery K nie występuje we wspomnianej wcześniej polskiej normie, pochodzi bowiem z niemieckiego dokumentu DIN 40050-9.

[2] Według wspomnianej teorii złącze USB A istnieje w trzech stanach: dwóch pozycjach określonych (szczeliną do góry i do dołu) oraz superpozycji, w której nie da się go w żaden sposób podłączyć do portu, a występującej przed wizualnym sprawdzeniem orientacji wtyku. Owa teoria jest najlepszym dowodem na to, że asymetria złącza – utrudniająca jego użycie „na ślepo”, bez uprzedniego ustalenia pozycji – była na tyle uciążliwa, iż wymagała wprowadzenia podwójnie symetrycznego złącza USB C.

Zaloguj

Zaloguj