Jeśli dwie linie sygnałowe są umieszczone blisko siebie, tworzą parę linii sprzężonych. Przy pobudzeniu sygnałem różnicowym linia sprzężona jest określana jako "para różnicowa". Impedancja charakterystyczna linii nosi nazwę impedancji modu nieparzystego.

Suma impedancji modu nieparzystego każdej linii to impedancja różnicowa pary różnicowej. Poza wymiarami ścieżki i właściwościami materiału dielektryka, istotna jest też odległość między dwiema ścieżkami, która wpływa na siłę sprzężenia i impedancję różnicową.

Gdy linie znajdują się w bezpośredniej bliskości (S<2W) są określane jako "silnie sprzężona para różnicowa". Aby zachować stałą impedancję różnicową na całej długości, ważne jest utrzymanie stałej szerokości linii i odległości między ścieżkami na całej długości, jak również zachowanie odpowiedniej symetrii pomiędzy dwiema liniami.

Straty transmisji

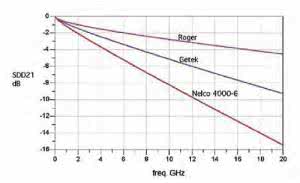

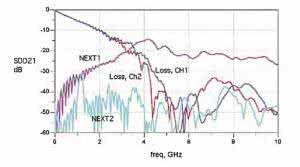

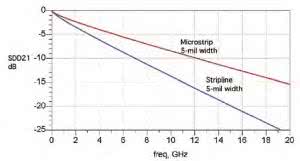

Rysunek 2. Straty 10-calowych sprzężonych mikropasków i linii paskowych wykonanych w materiale Nelco4000-6

Przy sygnale o częstotliwości poniżej 1 GHz straty transmisji wynikają głównie z efektu naskórkowego i są proporcjonalne do pierwiastka z częstotliwości. Przy wyższej częstotliwości zaczynają dominować straty dielektryka, które są wprost proporcjonalne do częstotliwości.

Właściwości materiału, z którego jest wykonana płytka silnie wpływają na straty transmisji w ścieżkach tej płytki. Wykres na rysunku 1 przedstawia straty 10-calowego odcinka sprzężonych miropasków wykonanych z materiałów Nelco4000-6, Getek i Roger.

Wykres na rysunku 2 przedstawia straty sprzężonych pasków i linii paskowych tej samej szerokości wykonanych w materiale Nelco4000-6. Linie paskowe mieszczą się w wewnętrznej warstwie, otoczone dielektrykiem o większym współczynniku strat dielektrycznych od powietrza. Linie paskowe cechują się wyższymi stratami dielektryka, niż mikropaski.

Przelotki PCB

Przelotka to popularny termin używany na określenie otworu w warstwie płytki, który łączy dwie linie sygnałowe umieszczone na różnych warstwach płytki drukowanej.

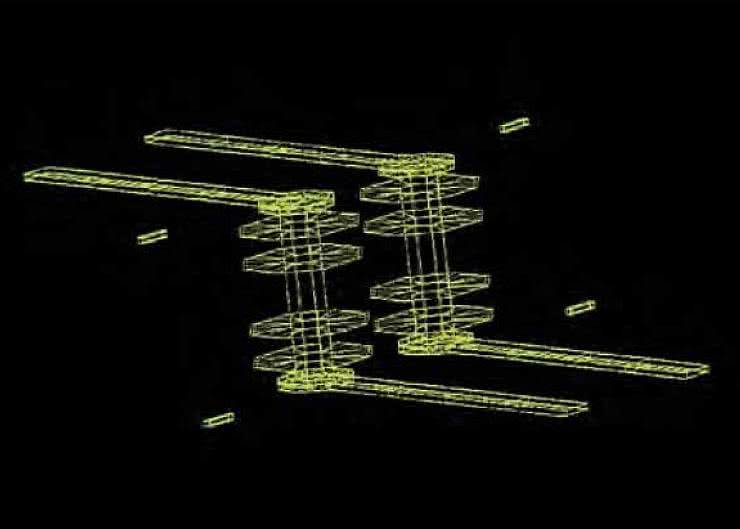

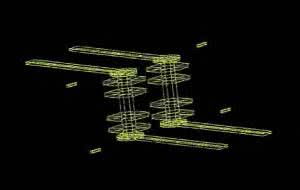

Struktura przelotki składa się z pól w kształcie pierścieni, metalizowanego cylindra tworzącego przelotkę i usuniętych obszarów materiału (padów) na każdej warstwie zasilania lub masy.

Na rysunku 3 pokazano 3-wymiarowy schemat przelotki. Zachowanie przelotki jako elementu elektrycznego zależy od jej wymiarów, warstw płytki, jak i właściwości materiału, z którego jest wykonana płytka. Cylindry zachowują się jak cewki, natomiast pady działają jak kondensatory. Przy przelotkach o małej średnicy przekroju cała struktura działa jak cewka.

Przelotki o większej średnicy i wielu warstwach zasilania lub masy zachowują się raczej jak kondensatory. Z pomocą symulatorów pola elektromagnetycznego 3D możliwe jest zaprojektowanie struktury przelotki o kontrolowanej impedancji.

Rysunek 3 przedstawia strukturę dwóch wzajemnie sprzężonych przelotek o impedancji równoległej równiej 100 V. Na wzajemne sprzężenie i impedancję różnicową mają wpływ nie tylko wymiary samej przelotki, ale również odległość między dwiema przelotkami.

Dla sygnału, który płynie z górnej warstwy do warstwy wewnętrznej, pozostał część przelotki od warstwy wewnętrznej do warstwy dolnej stanowi rozgałęzienie. Rozgałęzienie przelotki dla ścieżki sygnału jest pojemnością pasożytniczą, która zawęża pasmo. W przypadku systemów o bardzo wysokiej szybkości konieczne jest stosowanie zaawansowanego procesu produkcji, który niweluje wpływ nieużywanej części przelotki lub całkowicie usuwa rozgałęzienie z przelotki.

Zagrzebana przelotka to taka, która łączy dwie warstwy wewnętrzne. Przelotka przechodzi jedynie przez dielektryk, który rozdziela dwie warstwy, co pozwala uniknąć powstania rozgałęzienia.

Podsystem płyty bazowej

W typowej płytce sygnały płyną przez połączenia złożone ze ścieżek płyty, kontaktów, przelotek i podzespołów. Pojemność pasożytnicza kontaktów i przelotek powoduje niedopasowanie impedancji do impedancji charakterystycznej ścieżki na płycie.

Zmiana szerokości ścieżki lub odległości między liniami różnicowymi również wywołuje niedopasowanie impedancji. Nadmiar pojemności pasożytniczych prowadzi do strat mocy, które zmieniają się z częstotliwością, pogarszając integralność sygnału podczas transmisji z dużą szybkością.

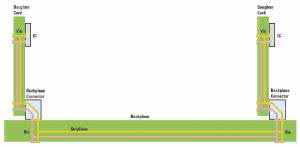

W podsystemie płyty tylnej karty są połączone przez płytę za pośrednictwem złącz. Na rysunku 4 pokazano uproszczony schemat typowego podsystemu płyty tylnej.

Aby zapewnić odpowiednia wytrzymałość mechaniczną, większość złącz na płytach tylnych jest wciśnięta w długie otwory w grubej płycie. Typowa płyta może mieć grubość od 40 do 50 mm i zawierać od 10 do 20 warstw sygnałowych, zasilania i masy. Długie przelotki w względnie dużym przekroju (około 26 mils) mają wysoka pojemność i bardzo często powodują zawężenie pasma oraz przesłuchy.

Wykres z rysunku 5 pokazuje straty transmisji i przesłuchy na 20-calowej płycie tylnej. Poza stratami dielektryka na ścieżkach płyty występują też straty wywoływane przez pasożytnicze pojemności złącz, przelotek, rozgałęzień przelotek i kontaktów elementów.

Przesłuchy między sąsiednimi kanałami mają negatywny wpływ na stosunek sygnału do szumu linii. Przesłuch jest zazwyczaj decydującym czynnikiem, który ogranicza maksymalną przepustowość podsystemu płyty głównej.

Odsprzęganie

Każda płaszczyzna masy lub zasilania urządzenia wysokiej częstotliwości powinna być połączona z PCB ścieżką o małej indukcyjności. Najlepsze rezultaty daje użycie jednej lub wielu przelotek do łączenia źródła zasilania lub masy z najbliższą warstwą.

W idealnym przypadku przelotka jest bezpośrednio przyległa do źródła odniesienia, aby uniknąć indukcyjności wprowadzanej przez ścieżkę. Umieszczenie warstwy zasilania bliżej wierzchu płyty skraca efektywną długość przelotki i związaną z nią indukcyjność (rysunek 6).

Kondensatory odsprzęgające powinny być umieszczone blisko pinów zasilania (Vdd). Można je wygodnie umieścić w pobliżu rogów lub pod obudową, aby zminimalizować powierzchnię pętli. Ten zabieg zwiększa użyteczny zakres częstotliwości dodanej pojemności.

Należy wykorzystać o małych wymiarach, jak 0402 lub nawet 0201, lub też kondensatory montowane powierzchniowo w rodzaju X7R. W ten sposób ich indukcyjność pozostaje możliwie mała. Każdy z kondensatorów odsprzęgających jest połączony z warstwą masy i zasilania przez przelotki prostopadłe do okładek kondensatora, co widać na rysunku 7a.

Kondensator X7R montowany powierzchniowo o rozmiarze 0402 ma własną indukcyjność około 0,5 nH. Dla częstotliwości powyżej około 30 MHz kondensatory X7R zachowują się jak cewki o małej impedancji. Aby rozszerzyć zakres pracy do kilkuset MHz, jest potrzebny zestaw różnych kondensatorów o pojemności na przykład 100 pF, 1 nF, 0,03 mF oraz 0,1 mF połączonych równolegle.

Najbardziej efektywne kondensatory odsprzęgające można zbudować, przekładając warstwy zasilania i masy oddalone o 2-3 milsy. W przypadku 2-milsowego dielektryka FR4 daje to około 80 pF na każdy centymetr kwadratowy PCB.

Wiele urządzeń wysokich szybkości ma dodatkowe złącze masy o małej indukcyjności z tyłu obudowy. Ten element musi być połączony z warstwą masy za pomocą wielu przelotek. Duża liczba przelotek zmniejsza efektywną indukcyjność między masą i poprawia odprowadzanie ciepła w przypadku układów montowanych powierzchniowo.

Umieszczenie przelotek na krawędzi podłączenia masy zapewnia poprawne rozpraszanie ciepła i najniższą możliwą temperaturę układu. Umieszczenie urządzeń dużej mocy po przeciwnej stronie PCB za pomocą dwóch płaszczyzn masy tworzy wiele dróg przepływu ciepła.

Często problemy z przegrzewaniem PCB są wynikiem wielu układów dodających swoje ciepło, co prowadzi do powstania bardzo wysokiej temperatury w jednym miejscu. Istnienie wielu dróg przewodzenia ciepła zmniejsza prawdopodobieństwo takiego zdarzenia.

W wielu wypadkach źródło masy jest tak ważne dla odprowadzania ciepła, że optymalna realizacja odsprzęgania jest niemożliwa do uzyskania ze względu na brak miejsca między źródłem masy a kontaktem, co widać na rysunku 7b.

W takim przypadku ważne jest, aby umieścić przelotkę do zasilania tak blisko wyprowadzenia, jak to możliwe, jednocześnie zapewniając odpowiednio dużo miejsca dla lutu. Jeśli przelotka zostanie otwarta, lut może spłynąć z kontaktu do jej wnętrza, co prowadzi do powstania lutu o słabej jakości.

Andrzej Gawryluk, EP

Zaloguj

Zaloguj