MAX22005

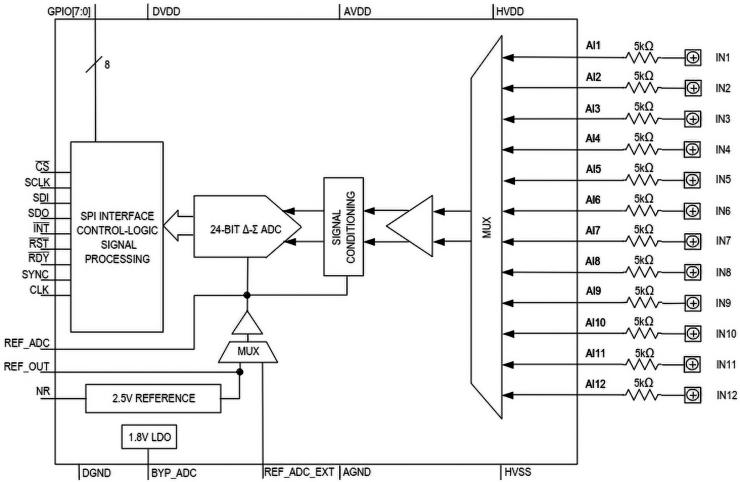

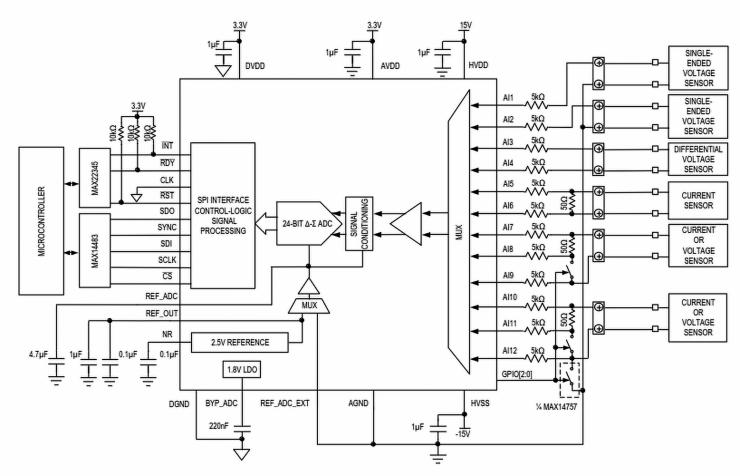

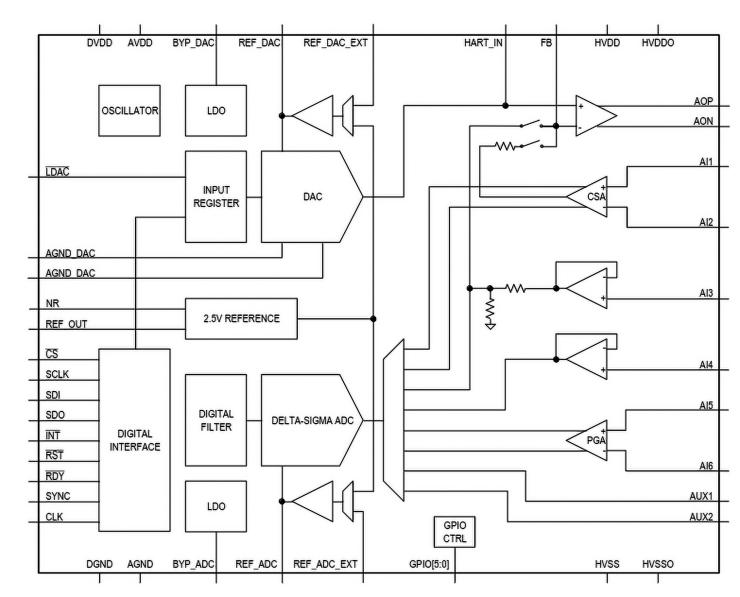

Schemat blokowy układu MAX22005 został pokazany na rysunku 1.

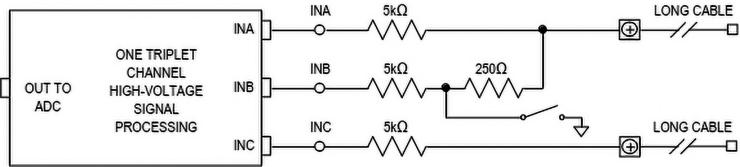

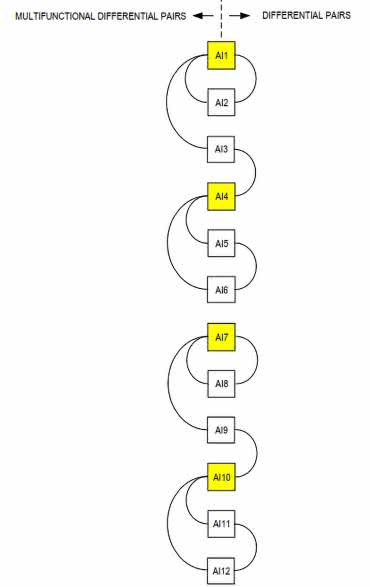

Front-end ma 12 linii wejściowych, zorganizowanych w czterech tzw. trypletach (rysunek 2) – specjalnych blokach, obejmujących po trzy kolejne wyprowadzenia (AI1...AI3, AI4...AI6, itd.), przy czym linia o najniższym numerze (np. AI1 w przypadku pierwszego trypletu) pełni rolę wyprowadzenia wspólnego dla dwóch wejść różnicowych. Wejścia te są określane przez producenta mianem multifunctional differential pair i mogą służyć do obsługi rozmaitych czujników (w tym RTD) oraz przetworników, udostępniających wyjścia napięciowe lub prądowe, przy czym konwersja I→U odbywa się w najprostszy możliwy sposób – poprzez pomiar spadku napięcia na precyzyjnym rezystorze bocznikowym, włączonym równolegle do wejść danej pary różnicowej. Obszerna lista dostępnych konfiguracji została wyczerpująco opisana w nocie katalogowej, dostępnej pod adresem https://t.ly/Imic– zainteresowanych Czytelników odsyłamy do lektury dokumentacji producenta.

Warto dodać, że – podobnie, jak w przypadku wielu innych, uniwersalnych front-endów wejściowych oraz wielokanałowych przetworników przeznaczonych dla urządzeń pomiarowych i systemów DAQ – także w tym przypadku mamy do czynienia z możliwością skonfigurowania dwunastu wspomnianych linii wejściowych w klasyczny sposób – każde z wyprowadzeń może być odpytywane oddzielnie (wejścia typu single-ended) lub pracować z sąsiadującą linią (np. AI1-AI2, AI3-AI4, itd.) w ramach standardowej pary różnicowej. Dopuszczalne konfiguracje zwykłych wejść różnicowych oraz 3-przewodowych trypletów zaprezentowano schematycznie na rysunku 3. Łącznie układ daje do wyboru aż 26 konfiguracji, wybieranych za pomocą interfejsu SPI.

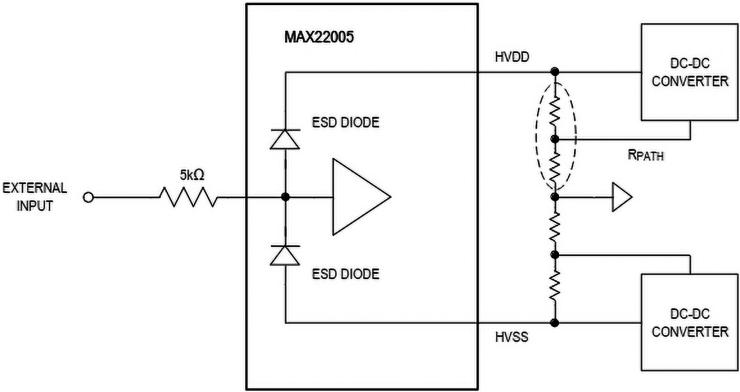

Za właściwe pomiary sygnałów analogowych odpowiada 24-bitowy przetwornik ADC, jak to zwykle bywa – typu delta-sigma. Wbudowane źródło napięcia odniesienia zapewnia doskonałą stabilność termiczną na poziomie 5 ppm/°C(!), co w połączeniu z precyzyjnymi przedwzmacniaczami o zerowym dryfie oraz szerokim zakresem mierzonych napięć wejściowych (±12,5 V na każdej z linii, ±25 V w trybie różnicowym pomiędzy wejściami danej pary) daje niezwykłą elastyczność w praktycznych aplikacjach przemysłowych. Godny uwagi jest także fakt, iż wejścia front-endu zostały bardzo solidnie zabezpieczone przed przepięciami – oprócz tolerancji impulsów ESD w zakresie do ±2 kV, układ może znieść także napięcia stałe na poziomie ±36 V (przy czym na liniach zasilania wysokonapięciowego HVSS i HVDD mogą występować potencjały do ±24 V). Należy pamiętać, że w przypadku zasilania bipolarnego za pomocą dwóch przetwornic DC/DC, awaria jednej z nich może uniemożliwić efektywne zamknięcie obwodu, tworzonego przez wewnętrzne diody zabezpieczające oraz blok zasilania – w takiej sytuacji pomocą mogą być rezystory, tworzące dzielniki sprzężenia zwrotnego współpracujące z przetwornicami (rysunek 4).

Producent zwraca przy tym uwagę na konieczność odpowiedniego doboru całkowitej (szeregowej) rezystancji dzielników – zbyt wysoki opór nie będzie w stanie zapewnić efektywnej ochrony przeciwprzepięciowej wejść front-endu.

Na rysunku 5 pokazano przykładowy schemat aplikacyjny front-endu MAX22005, wykorzystujący kilka możliwych konfiguracji wejść. Dwa górne czujniki dostarczają pojedyncze napięcia wyjściowe, odniesione bezpośrednio do masy układu. Kolejny sensor wykorzystuje linie AI3 oraz AI4, skonfigurowane w trybie klasycznego wejścia różnicowego (napięciowego), zaś następny – połączony z liniami AI5 oraz AI6 – współpracuje z front-endem na zasadzie pętli prądowej, zakończonej 50-omowym rezystorem pomiarowym. Ostatnie dwa z pokazanych na rysunku 5 wejść mogą obsługiwać zarówno czujniki z wyjściem prądowym, jak i napięciowym, przy czym do wyboru konfiguracji zastosowano tutaj zewnętrzny, poczwórny przełącznik analogowy (w tej roli MAX14757), sterowany za pomocą trzech z ośmiu wyjść GPIO, dostępnych na pokładzie front-endu MAX22005.

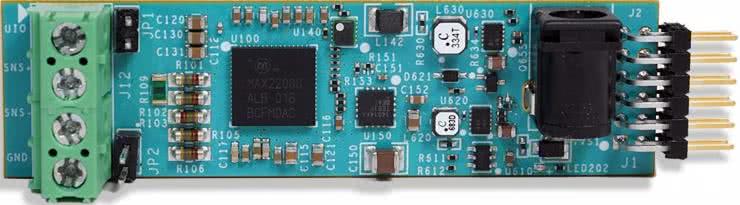

Na koniec tej części artykułu dodamy jeszcze informację dla praktyków, planujących zastosować omawiany układ w projektowanych urządzeniach – na rynku dostępne są obecnie dwa zestawy ewaluacyjne (oraz jeden moduł uniwersalny), umożliwiające szybkie rozpoczęcie pracy z front-endem MAX22005. Warto zwrócić uwagę na płytkę MAXREFDES185 (fotografia 1), będącą kompletnym projektem referencyjnym, korzystającym z MAX22005 jako układu monitorującego wszystkie linie analogowe głównego front-endu (w tej roli MAX22000), obsługującego zarówno funkcje wejść, jak i wyjść.

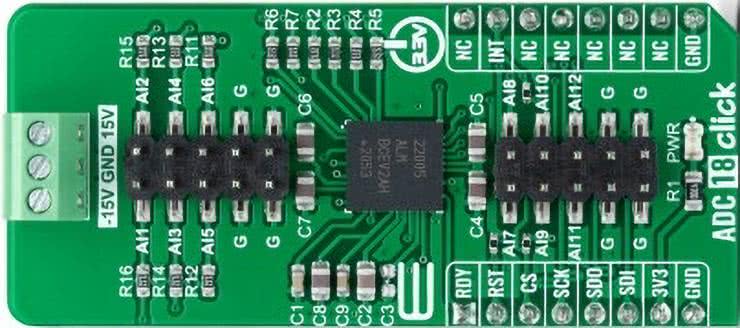

Użytkownicy ekosystemu deweloperskiego marki MikroElektronika mogą natomiast skorzystać z prościutkiej nakładki ADC 18 Click (fotografia 2), zawierającej – oprócz samego AFE – absolutnie minimum elementów peryferyjnych, niezbędnych do prawidłowej pracy układu.

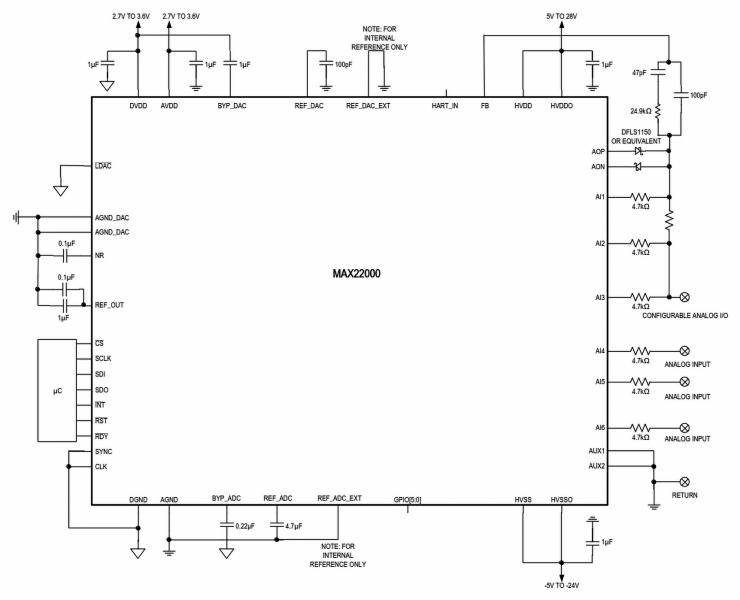

MAX22000

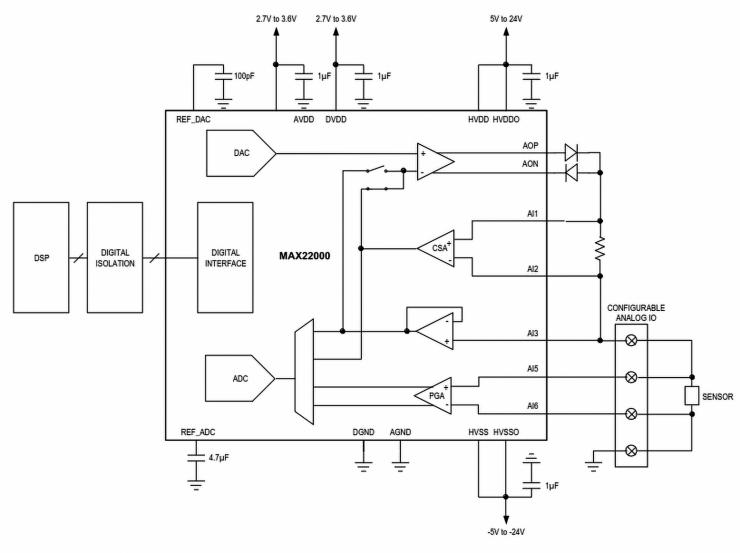

Schemat blokowy wspomnianego wcześniej układu MAX22000 pokazano na rysunku 6.

Co ciekawe, pomimo iż producent określa ów front-end jako układ o 6 wejściach i 1 wyjściu, to w rzeczywistości należy go traktować raczej jako… rozbudowany i niezwykle elastyczny interfejs dla pojedynczego kanału docelowego urządzenia. Choć może się to wydawać dziwne (zważywszy na aż 64-pinową obudowę opisywanego AFE), przy bliższym zapoznaniu się z wewnętrzną konstrukcją układu dostrzegamy wyraźnie w czym rzecz. Żadne z głównych wejść (AI1...AI6) nie ma bowiem dokładnie takiej samej budowy ani funkcji, jak pozostałe. I tak – wejścia o numerach 1 i 2 są połączone z wbudowanym wzmacniaczem bocznikowym (CSA – Current Sense Amplifier), AI3 oraz AI4 pełnią rolę wejść wysokonapięciowych (przy czym AI3 może dodatkowo współpracować z wyjściem analogowym jako linia sprzężenia zwrotnego), zaś AI5 oraz AI6 dają dostęp do wbudowanego wzmacniacza różnicowego PGA.

Dodatkowo, producent zdecydował się wyprowadzić dwa wejścia AUX, przeznaczone do realizacji kompensacji zimnych końców termopary z użyciem czujnika, zamontowanego na płycie urządzenia docelowego.

Wyjście analogowe układu MAX22000 zostało zrealizowane na bazie 18-bitowego przetwornika DAC, współpracującego z buforem o wyjściu różnicowym, wyprowadzonym na piny AOP i AON. Wzmacniacz może być sprzętowo sprzężony z kanałem monitorowania napięcia (AI3) lub prądu (wzmacniacz bocznikowy z wejściami AI1 i AI2), co pozwala na pracę z pełną kompensacją dryfów termicznych czy też spadków napięcia na przewodach. Obydwa przetworniki (ADC i DAC) mogą pracować z użyciem precyzyjnego, wewnętrznego źródła napięcia odniesienia 2,5 V, ale nic nie stoi na przeszkodzie, by zastąpić je źródłem zewnętrznym – co ciekawe, dla każdego z przetworników można to zrobić niezależnie z użyciem rozdzielonych wejść REF_DAC_EXT i REF_ADC_EXT.

Tak rozbudowana struktura front-endu MAX22000 pozwala na realizację szeregu rozmaitych konfiguracji I/O, stosowanych powszechnie w aparaturze przemysłowej. I tak, do wyboru użytkownika są wejścia i wyjścia napięciowe oraz prądowe, a także specjalne tryby pracy, przeznaczone do obsługi czujników temperatury opartych na termorezystorach lub termoparach. Szeroki zakres nastaw wzmocnienia PGA (od 1 do 20) pozwala na uzyskanie użytecznych zakresów pomiarowych od ±25 V do ±125 mV, a także generowanie napięć w zakresach ±12,5 V lub ±25 V lub prądów w zakresach ±2,5 mA bądź ±25 mA (umyślnie nie podajemy w tym przypadku zakresu dla prądów wejściowych, gdyż ten zależy od wartości użytego rezystora bocznikowego).

Przykładowy schemat aplikacyjny dla termorezystora pokazano na rysunku 7 – jak widać, tor wyjściowy (DAC + bufor) pełni rolę zasilania dla elementu pomiarowego, wzmacniacz bocznikowy pozwala na pomiar prądu płynącego przez czujnik RTD, zaś tor PGA odpowiada za różnicowy pomiar spadku napięcia na termorezystorze w myśl założeń metody czteroprzewodowej. Tor sprzężenia napięciowego z wejściem AI3 umożliwia natomiast dodatkowe monitorowanie całkowitego napięcia, odkładającego się na termorezystorze i przewodach zasilających. Warto zwrócić uwagę na konfigurację wewnętrznych kluczy analogowych, współpracujących z buforem wyjściowym – jego wejście odwracające jest połączone bezpośrednio z wyjściem wzmacniacza CSA, co pozwala na realizację źródła prądowego (zasilającego RTD), którego pracę można dodatkowo monitorować za pośrednictwem odpowiedniej konfiguracji multipleksera ADC.

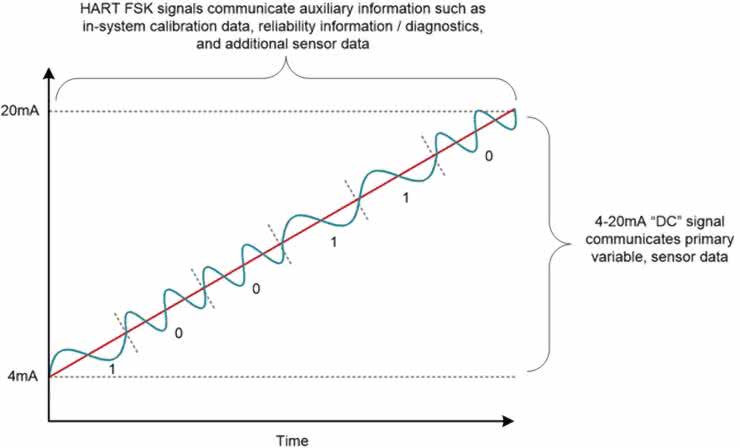

W przypadku front-endu MAX22000 producent przewidział także możliwość obsługi protokołu HART. Dla przypomnienia – jest to szeroko rozpowszechnione w instalacjach przemysłowych łącze cyfrowe, opierające się na wpuszczaniu do linii analogowej (np. pętli prądowej 4...20 mA) niewielkiego sygnału sinusoidalnego o modulacji FSK (logiczna 1 jest kodowana przez częstotliwość 1,2 kHz, zaś logiczne 0 to 2,2 kHz – patrz rysunek 8).

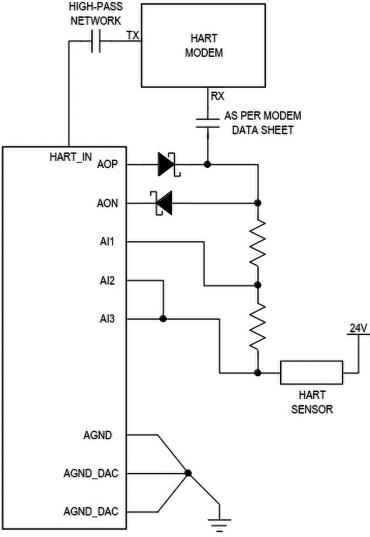

W obudowie układu MAX22000 pojawiła się dodatkowa linia, oznaczona jako HART_IN i umożliwiająca zmiennoprądowe sprzężenie toru wyjściowego z zewnętrznym modemem obsługującym opisywany protokół (rysunek 9).

Podobnie, jak w przypadku wielu innych, rozbudowanych front-endów analogowych, także tutaj mamy do czynienia z dość prostym schematem aplikacyjnym (przynajmniej w podstawowej wersji implementacji). Jak widać na schemacie z rysunku 10, do poprawnej pracy AFE konieczny jest jednie zestaw kondensatorów odsprzęgających i filtrujących, dwie diody Schottky’ego (odpowiadające za połączenie wyjściowej sieci RC z buforem przetwornika DAC) oraz szeregowe rezystory zabezpieczające na wejściach analogowych.

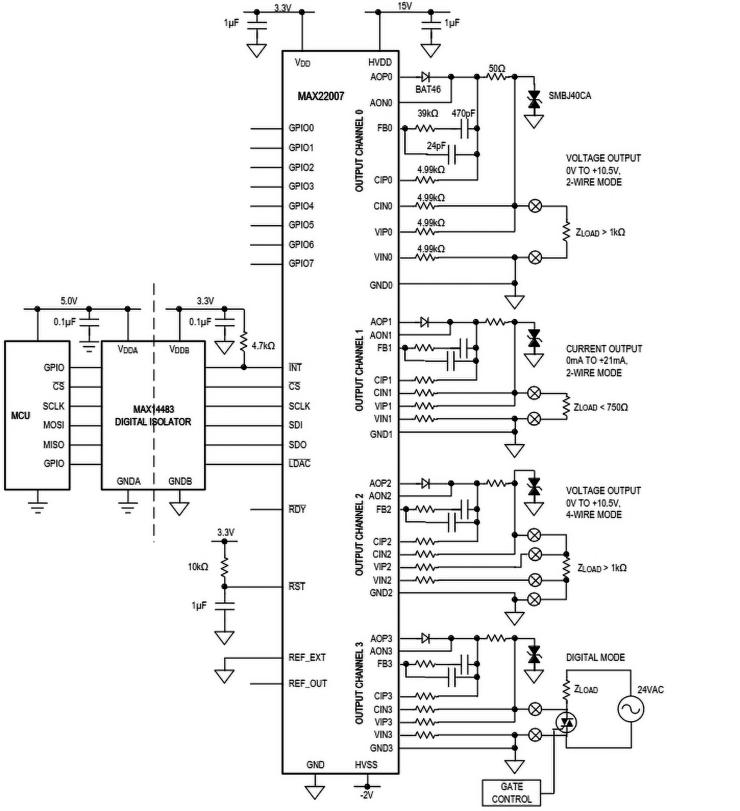

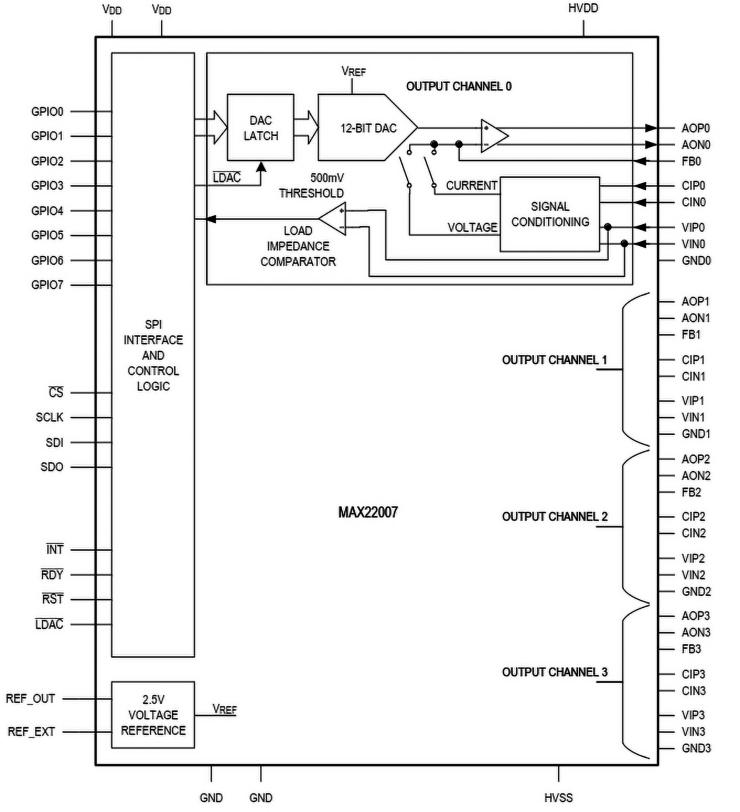

MAX22007

Kolejnym front-endem z omawianej grupy, także należącym do spuścizny dawnego Maxima (dziś Analog Devices) jest układ MAX22007, którego schemat aplikacyjny można zobaczyć na rysunku 11.

Tym razem mamy do czynienia z AFE przeznaczonym do realizacji wyjść analogowych. Każdy z czterech jednakowych kanałów (rysunek 12) składa się z 12-bitowego przetwornika DAC, wyposażonego w zatrzask oraz bufor wyjściem różnicowym. Jako sprzężenie zwrotne dla bufora może służyć różnicowy sygnał napięcia lub prądu, „przepuszczony” uprzednio przez blok kondycjonowania, choć dodatkowo producent zdecydował się wyprowadzić linię FB, połączoną bezpośrednio z wejściem odwracającym bufora. Każdy kanał wyjściowy zawiera także własny komparator o fabrycznie ustawionym progu równym 500 mV – służy on do określania impedancji obciążenia, co umożliwia przełączanie pomiędzy prądowym, a napięciowym trybem pracy wyjścia.

Rozbudowana konstrukcja front-endu MAX22007 pozwala na pracę z automatyczną kompensacją spadków napięcia na przewodach obciążenia. Jak widać na rysunku 11, układ wspiera zarówno dwu- i czteroprzewodowe odbiorniki napięciowe, jak i pętle prądowe 0...21 mA – doskonale nadaje się zatem do zastosowania w analogowych modułach rozszerzeń sterowników PLC, uniwersalnych wyjściach falowników czy też rozmaitych innych kontrolerach przemysłowych bądź HVAC.

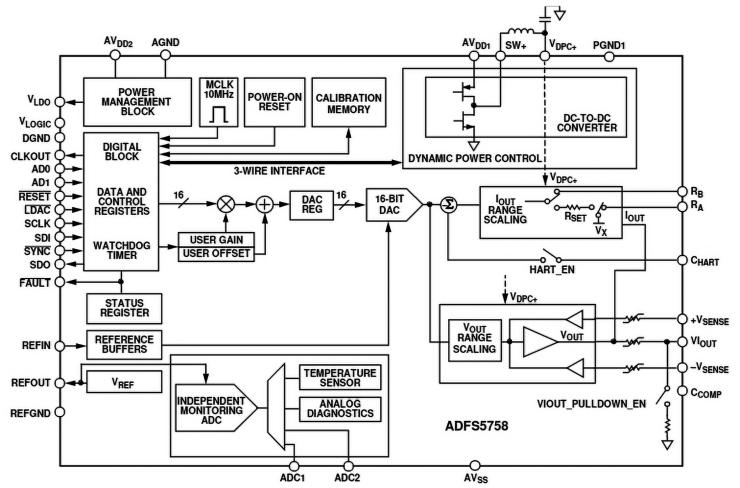

ADFS5758

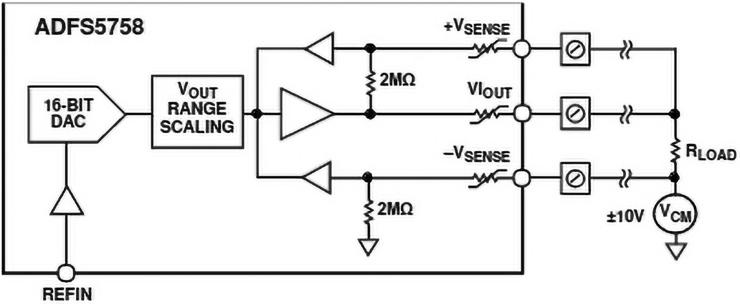

Ostatnim układem, który pozostał nam do omówienia w tej części Poradnika Implementacji, jest model ADFS5758 (rysunek 13). W tym przypadku rozbudowany front-end służy do realizacji zaledwie jednego kanału wyjściowego, zaś środek ciężkości technologicznego skomplikowania został przeniesiony na spełnienie wymogów bezpieczeństwa funkcjonalnego. Układ ma dopuszczenia do aplikacji pracujących na poziomie SIL 2/SC3 (dla unipolarnego wyjścia prądowego), spełnia także wymogi szeregu norm EMC: IEC 61000-4-6 (odporność na zakłócenia przewodzone), IEC 61000-4-3 (odporność na zakłócenia radiowe), IEC 61000-4-2 (odporność na kontaktowe wyładowania ESD do 6 kV w dowolnej polaryzacji), a także IEC 61000-4-4 (odporność na serie szybkich stanów przejściowych), IEC 61000-4-5 (odporność na udary napięciowe) oraz CISRP 11 (emisja zakłóceń radiowych).

W strukturze układu ADFS5758 znajdziemy 16-bitowy przetwornik DAC z funkcjami cyfrowej korekcji offsetu i wzmocnienia, wbudowaną pamięć do przechowywania stałych kalibracji (obsługującą sumy kontrolne CRC), a także – działający niezależnie od toru wyjściowego – 12-bitowy przetwornik ADC z multiplekserem, udostępniającym dwa wejścia zewnętrzne (ADC1 i ADC2) oraz obsługującym wbudowane bloki diagnostyczne i czujnik temperatury. Sumy kontrolne są zresztą używane także w odniesieniu do interfejsu SPI, co ma na celu zabezpieczenie integralności danych, przesyłanych podczas pracy w mocno zaszumionym otoczeniu. Nie zabrakło również prostej przetwornicy DC/DC obniżającej napięcie zasilania do poziomu 4,95 V....27 V – co ciekawe, została ona umieszczona na osobnym podłożu i połączona z główną strukturą półprzewodnikową front-endu za pomocą 3-liniowego interfejsu szeregowego.

Podobnie, jak w przypadku pozostałych omówionych wcześniej front-endów, także tutaj mamy do czynienia z dość elastycznie konfigurowalnym układem wyjściowym (jego konstrukcję przedstawia w uproszczeniu rysunek 14), zapewniającym nie tylko możliwość pracy w trybach prądowych i napięciowych, ale także pełnej kompensacji spadków napięcia na okablowaniu. Co ciekawe, wzmacniacz wyjściowy bez problemu radzi sobie z całkiem sporymi obciążeniami pojemnościowymi: do 10 nF bez zewnętrznej kompensacji lub nawet do 2 μF przy zastosowaniu dodatkowego kondensatora 220 pF.

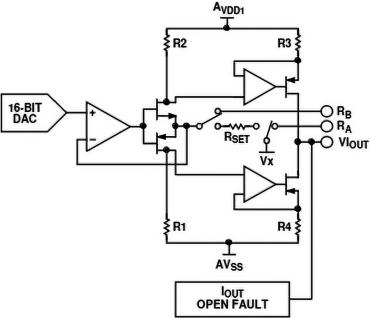

AFE wspiera także obsługę protokołu HART, do czego służy dodatkowe wejście CHART, którego sygnał jest sumowany z napięciem wyjściowym przetwornika DAC. Struktura sekcji prądowej bloku wyjściowego (rysunek 15) zapewnia parametry zbliżone do „czystego” źródła prądowego – sygnał napięciowy z przetwornika DAC jest wstępnie przetwarzany na prąd, a następnie odwracany za pomocą precyzyjnego lustra prądowego.

Dodatkowe zabezpieczenia przewidziane w konstrukcji układu ADFS5758 to m.in. blok watchdoga (WDT) oraz rozbudowana funkcja diagnostyki integralności danych, przesyłanych do przetwornika DAC. Ta ostatnia jest nawet dwupoziomowa – z jednej strony, opiera się na podwójnym rejestrze, przechowującym oryginalne słowo sterujące oraz jego zanegowaną kopię, co chroni przed przekłamaniami danych na poziomie cyfrowego bloku sterującego. Jakby tego było mało, dane przesłane z niego do zatrzasków (bezpośrednio współpracujących z konwerterem cyfrowo-analogowym) są porównywane ze słowem, znajdującym się aktualnie w przetworniku – wszelkie różnice są natychmiast sygnalizowane przez podniesienie odpowiedniej flagi w rejestrze diagnostycznym front-endu. Jakby tego było mało, monitorowane jest funkcjonowanie bloku wewnętrznego oscylatora taktującego, a nawet… obecność zewnętrznego kondensatora odsprzęgającego, podłączonego do wbudowanego stabilizatora LDO (!).

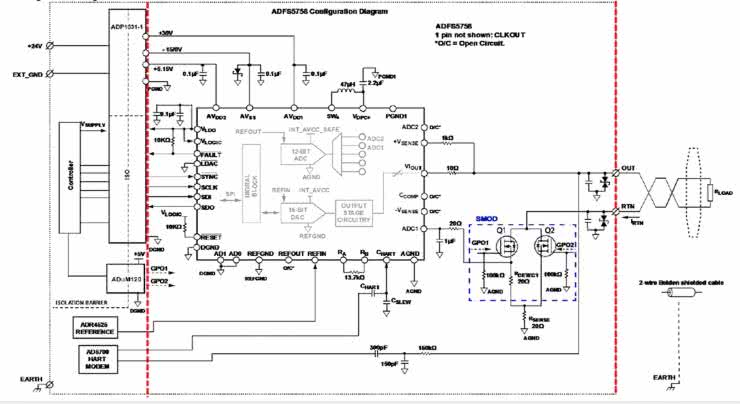

Zabezpieczenia zastosowane w układzie ADFS5758 można rozszerzyć o zewnętrzne komponenty, mające na celu dodatkową ochronę przed potencjalnymi stanami uszkodzenia – najlepszym przykładem takiej rozbudowanej aplikacji będzie schemat, pokazany na rysunku 16. Część układu oznaczona jako SMOD (Secondary Means Of Disconnection) to dodatkowy klucz tranzystorowy, pozwalający na całkowite rozłączenie pętli prądowej w przypadku poważnego uszkodzenia samego front-endu. Zastosowanie podwójnych tranzystorów nie jest tutaj przypadkowe – jego celem jest umożliwienie sprawdzenia działania SMOD bez konieczności całkowitego odłączania urządzenia wykonawczego lub wejścia analogowego, połączonego pętlą prądową z front-endem. Takie rozwiązanie ma szczególne znaczenie w przypadku układów, które przez długi czas pozostają w tym samym stanie (lub – innymi słowy – w których prąd w pętli rzadko ulega przestrajaniu).

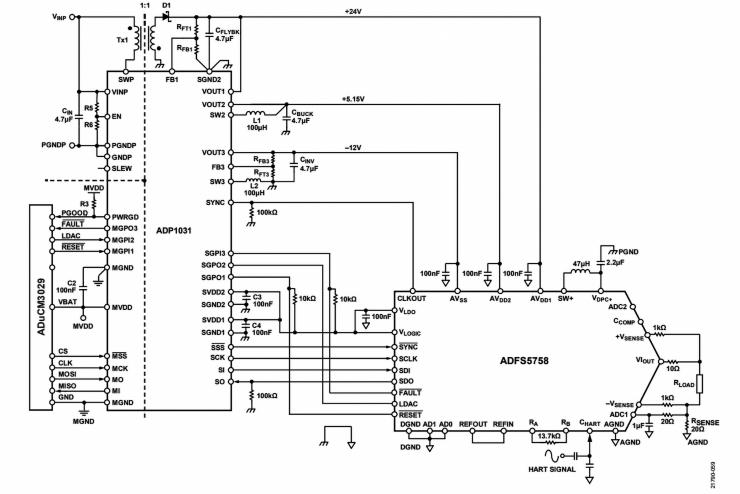

Dla osób zainteresowanych praktycznym zastosowaniem front-endu ADFS5758 w aplikacjach przemysłowych warto przytoczyć jeszcze schemat, zaprezentowany na rysunku 17. Jak widać, zdecydowana większość linii sterujących i zasilających została tutaj poprowadzona bezpośrednio do układu ADP1031 – rozbudowanego kontrolera zarządzającego zasilaniem, wyposażonego zarówno we wbudowane przetwornice DC/DC, jak i 7 kanałów izolacji cyfrowej (2,5 kV @ 1 min. wg UL 1577), idealnie dostosowanego do pracy w połączeniu z ADFS5758.

Podsumowanie

W artykule zaprezentowaliśmy cztery, rozbudowane i bardzo interesujące przykłady front-endów, przeznaczonych do budowy torów wejść i wyjść analogowych w aplikacjach przemysłowych. Jak widać, pozornie banalne zadanie generowania lub odbierania prądów (np. 0...20 mA czy 4...20 mA) bądź napięć (np. 0...10 V) okazuje się być całkiem złożonym zagadnieniem, które w wymagających aplikacjach może wymuszać na konstruktorach stosowanie szeregu wielopoziomowych zabezpieczeń funkcjonalnych, kompensacji spadków napięcia, czy też obwodów o dużym zakresie dynamiki, obejmującym zarówno mikrowoltowe potencjały termopar, jak i napięcia rzędu kilkudziesięciu woltów. Jak zawsze, zastosowanie gotowych front-endów pozwala konstruktorom znacząco rozszerzyć zarówno funkcjonalność urządzenia, jak i zakresy obsługiwanych sygnałów wejściowych i wyjściowych.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj