Zagadnienie standardów przesyłu sygnałów pomiarowych i sterujących stosowanych w automatyce przemysłowej jest znacznie bardziej złożone niż w przypadku klasycznych układów cyfrowych i analogowych. Przykładowo - podczas gdy w systemie mikroprocesorowym reprezentację poszczególnych stanów logicznych zapewniają dwa zakresy napięcia (wokół potencjałów 0 V i VCC, rzecz jasna wraz z odpowiednimi marginesami zakłóceń, wyznaczonymi przez różnice maksymalnych przedziałów dopuszczalnych napięć wejściowych i wyjściowych), to w instalacjach obiektowych mamy do czynienia z szeregiem ścisłych wymogów normalizacyjnych, zarówno w zakresie napięć, jak i prądów. Ich celem - tak jak zresztą we wszystkich innych standardach branżowych - jest ujednolicenie parametrów urządzeń, zapewniające poprawną współpracę aparatury różnych producentów. W przypadku sygnałów analogowych, stosowanych zarówno w czujnikach, jak i urządzeniach wykonawczych (np. w falownikach do kontroli prędkości obrotowej silnika), istnieje możliwość wykorzystania zarówno sygnałów napięciowych (np. 0...10 V), jak i prądowych, w najpopularniejszych standardach 0...20 mA czy 4...20 mA.

Najprostsza implementacja obwodów wejściowych wydaje się zadaniem nieszczególnie skomplikowanym. Aby zredukować napięcie wejściowe (np. z czujnika zbliżeniowego) z poziomu 24 V do 3,3 V (zasilającego procesor) można przecież zastosować dzielnik napięcia, wyposażony w diodę(-y) zabezpieczającą(-e) oraz szeregowy rezystor ograniczający prąd. Podobne rozwiązanie można wykorzystać także do sprzężenia wejścia napięciowego 0...10 V z niskonapięciowym przetwornikiem ADC, zaś do przetworzenia sygnałów z pętli prądowej (0...20 mA lub 4...20 mA) wystarczy użyć stabilnego rezystora, konwertującego natężenie prądu na spadek napięcia, łatwo mierzalny za pomocą ADC.

Sprawa staje się jednak znacznie bardziej złożona, jeżeli uwzględnimy szereg dodatkowych czynników, tak ważnych w praktycznych realizacjach instalacji przemysłowych. Unikanie pętli prądowych (a więc także ochrona przed propagacją przewodzonych zaburzeń EMI) wymaga stosowania izolacji galwanicznej, realizowanej zwykle za pomocą transoptorów. Ponadto znaczna część sensorów i przetworników czujnikowych jest zasilana za pomocą połączenia dwuprzewodowego, pełniącego także funkcję interfejsu sygnałowego - innymi słowy, elektronika czujnika jest zasilana prądem, którego źródłem jest obwód wejściowy współpracującego urządzenia nadrzędnego (koncepcja nieco przypomina tę znaną z układów 1-Wire, podkradających energię elektryczną z linii sygnałowej, choć rzecz jasna realizacja techniczna jest tutaj diametralnie inna). Mało tego - zapotrzebowanie prądowe jest różne dla różnych generacji urządzeń półprzewodnikowych, a w przypadku prostych sensorów elektromechanicznych (stykowych, np. wyjść przekaźnikowych czy wyłączników krańcowych), natężenie prądu w obwodzie nie odgrywa aż tak istotnej roli i zwykle może zmieniać się w znacznie szerszym zakresie niż podczas współpracy z przetwornikami aktywnymi. Sprawę przemysłowych portów I/O dodatkowo komplikuje zróżnicowanie polaryzacji wyjść sensorów - przykładowo, czujniki zbliżeniowe występują zarówno w wersjach typu PNP (sterowanie "od góry"), jak i NPN (sterowanie "od dołu"). Niezależnie natomiast od tego, z jakim standardem sygnałowym mamy do czynienia, automatyka przemysłowa wymaga bardzo wysokiego poziomu niezawodności i bezpieczeństwa funkcjonalnego, istotne są zatem także funkcje autodiagnostyczne i możliwość bieżącego monitorowania portów wejścia i wyjścia pod kątem występowania ewentualnych awarii.

Mając na uwadze przytoczone powyżej zagadnienia, producenci układów scalonych postanowili wyjść naprzeciw potrzebom konstruktorów sterowników PLC i modułów I/O (przykład na fotografii tytułowej), wdrażając do sprzedaży szereg rozbudowanych układów interfejsowych. Warto dodać, że - choć nasz cykl dotyczy przede wszystkim klasycznych front-endów analogowych, przeznaczonych do celów pomiarowych - tym razem przyjrzymy się także układom cyfrowym, a to z prostej przyczyny. Zaawansowane, konfigurowalne układy AFE przeznaczone do pracy z sygnałami binarnymi także mają bowiem szereg ukrytych bloków analogowych (komparatorów, źródeł napięcia odniesienia, źródeł prądowych, etc.), co sprawia, że pod względem koncepcyjnym zapewniają podobny stopień integracji rozmaitych funkcji, co inne front-endy omawiane przez nas w ramach Poradnika Implementacji.

Standardy wejść cyfrowych w sterownikach przemysłowych

Podstawowym standardem opisującym parametry wejść cyfrowych w sterownikach PLC jest norma IEC 61131-2 (na polskim gruncie zaadaptowana jako PN-EN 61131-2:2008 - Sterowniki programowalne - część 2: Wymagania i badania dotyczące sprzętu). Dokument określa trzy rodzaje wejść cyfrowych (określanych zwyczajowo jako DI - Digital Input), pracujących w trybie sinking (czyli przyjmujących prąd wpływający do nich z zewnątrz):

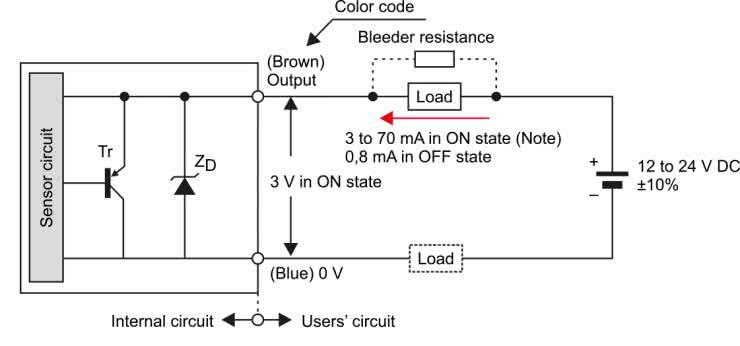

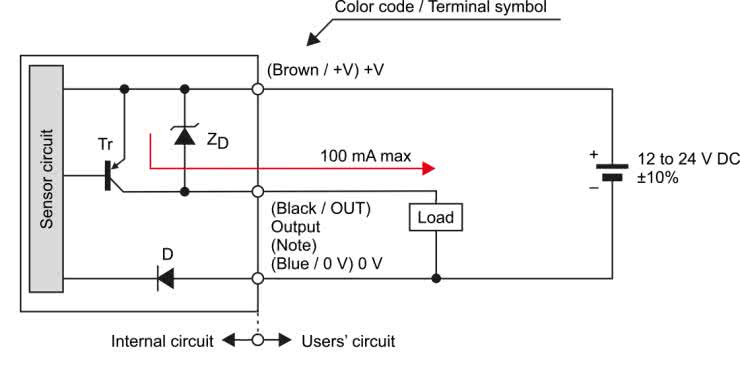

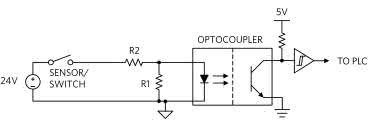

- Typ 1 - przeznaczone do współpracy z konwencjonalnymi czujnikami i przełącznikami elektromechanicznymi 2-przewodowymi (rysunek 1), a także z 3-przewodowymi urządzeniami półprzewodnikowymi (czyli wyposażonymi w dodatkowy przewód zasilający, dzięki któremu prąd potrzebny do uruchomienia zdalnego przetwornika nie musi być pobierany z wejścia sterownika PLC - rysunek 2),

- Typ 2 - dostosowane do obsługi urządzeń zasilanych z linii wejściowej, wymagających stosunkowo dużego prądu zasilania; dobrze nadają się do współpracy np. z 2-przewodowymi czujnikami zbliżeniowymi, kompatybilnymi z normą 60947-5-2,

- Typ 3 - odpowiednie dla energooszczędnych sensorów półprzewodnikowych; ograniczają prąd w stopniu znacznie większym niż wejścia typu 2 (nawet dla stosunkowo wysokich napięć), dzięki czemu dobrze nadają się do wielowejściowych modułów PLC.

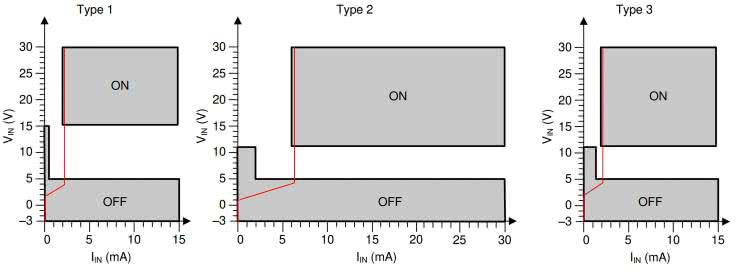

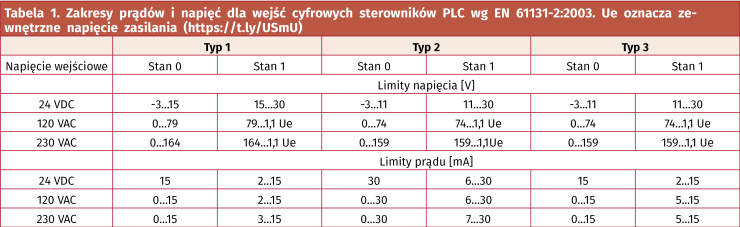

Poszczególne rodzaje wejść różnią się zarówno poziomami napięciowych progów przełączania, jak i ograniczeniami prądu w poszczególnych stanach logicznych i dla danych standardów sygnałowych (24 V czy też 230 V).

Określenie wartości progowych definiuje zatem kształt charakterystyk prądowo-napięciowych - przykładowe wykresy pokazano na rysunku 3, natomiast stosowne dane liczbowe, zaczerpnięte z normy w wersji EN 61131-2:2003 - w tabeli 1.

Przemysłowe front-endy do budowy wejść i wyjść cyfrowych

Jak już wspomnieliśmy wcześniej, typowa realizacja wejścia cyfrowego w sterowniku PLC może opierać się na rozwiązaniach dyskretnych, wykorzystujących transoptor jako barierę galwaniczną, chroniącą przed propagacją zakłóceń poprzez pętlę masy. Przykładowy, uproszczony schemat takiego obwodu pokazano na rysunku 4. Główną wadą układu jest rzecz jasna wysokie natężenie prądu wejściowego, zmieniające się - co gorsza - liniowo wraz z napięciem podanym na diodę transoptora. Zwiększony pobór prądu utrudnia odprowadzanie ciepła z wnętrza obudowy sterownika (co przekłada się na ograniczenie gęstości upakowania portów w module), ale przede wszystkim komplikuje kwestię zapewnienia zgodności z opisanymi wcześniej wymogami normalizacyjnymi.

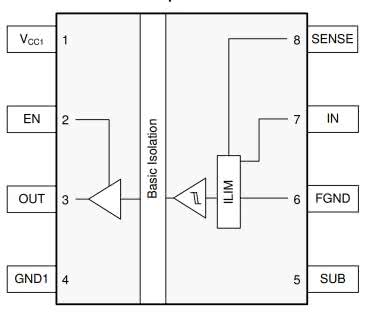

ISO121x

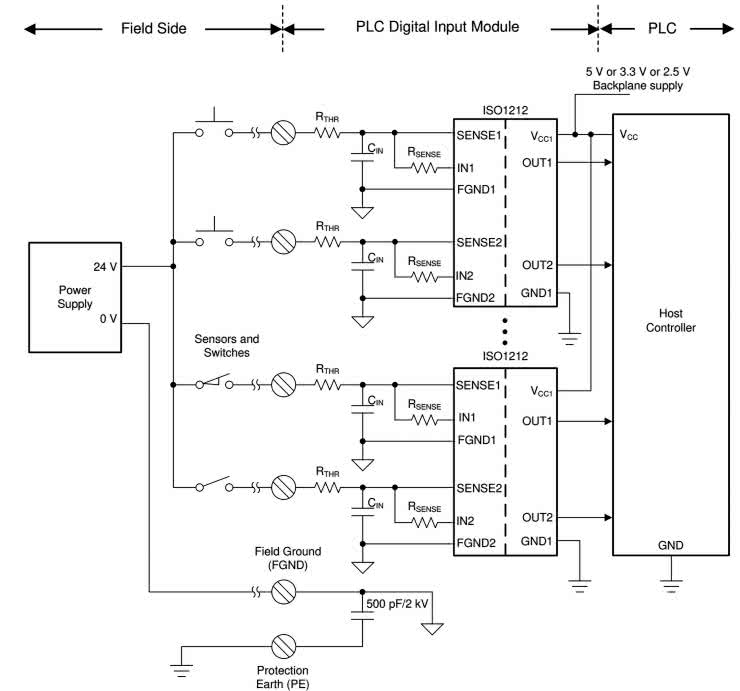

Rozwiązaniem opisywanych problemów może być układ z rodziny ISO121x marki Texas Instruments. W 8-pinowej obudowie układu ISO1211 (rysunek 5) znalazła się 2,5-kilowoltowa bariera galwaniczna, rozdzielająca energooszczędną część pierwotną (łączoną z zaciskami wejściowymi poprzez dwa odpowiednio dobrane rezystory) oraz wtórną (ze stopniem wyjściowym, mogącym pracować z napięciami zasilającymi w zakresie od 2,25 V do 5,5 V).

Front-end spełnia wymogi normy 61131-2 w zakresie parametrów wejść typu 1, 2 oraz 3, a jakby tego było mało - jest w stanie pracować z przepustowością aż do 4 Mbps, dzięki czemu nadaje się nawet do najbardziej wymagających konstrukcji sterowników PLC. Wersja ISO1212, produkowana w 16-pinowej obudowie SSOP, ma natomiast dwa rozdzielone (za pomocą izolacji funkcjonalnej) tory pierwotne oraz wspólną część wtórną (wyjściową), odseparowaną przez sprzężenie pojemnościowe od strony wejściowej. Podstawowy schemat aplikacyjny stopnia wejściowego sterownika PLC, opartego na układach ISO1212, pokazano na rysunku 6.

MAX22191

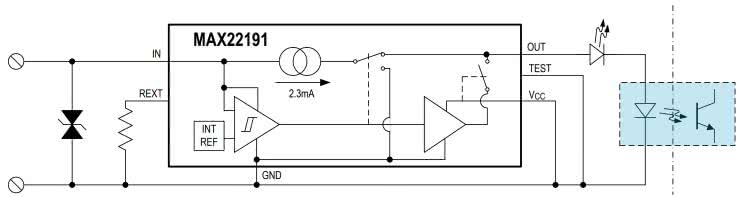

Układ MAX22191 (rysunek 7) to propozycja dawnej firmy Maxim (dziś Analog Devices), przeznaczona do budowy torów wejściowych sterowników PLC. Niewielki front-end zawiera w swojej strukturze doskonale zabezpieczony komparator z histerezą, zdolny wytrzymać napięcia wejściowe rzędu ±60 V i oferujący szybkość odpowiedzi na poziomie 250 ns. Układ może pracować zarówno z zasilaniem podanym na linię VCC (pochodzącym z obwodów urządzenia), jak i w trybie "podkradania" energii z linii wejściowej (IN) - w tym drugim przypadku pin VCC należy zewrzeć do masy, co zobrazowano na rysunku 7.

Wbudowane źródło prądowe zapewnia kompatybilność z parametrami normy 61131-2 dla wejść typu 1 i 3. MAX22191 ma także funkcję testu, umożliwiającą sprawdzenie poprawności działania obwodów wyjściowych, sterujących np. transoptorem oraz - połączoną szeregowo z jego nadajnikiem - diodą sygnalizacyjną LED. W tym celu użytkownik musi - w czasie, gdy na linii IN panuje napięcie przewyższające próg przełączania komparatora - podać stan wysoki na wejście TEST, co spowoduje zmianę stanu na wyjściu układu z wysokiego na niski. Linia REXT służy do podłączenia 1-procentowego rezystora referencyjnego o wartości 40,2 kΩ.

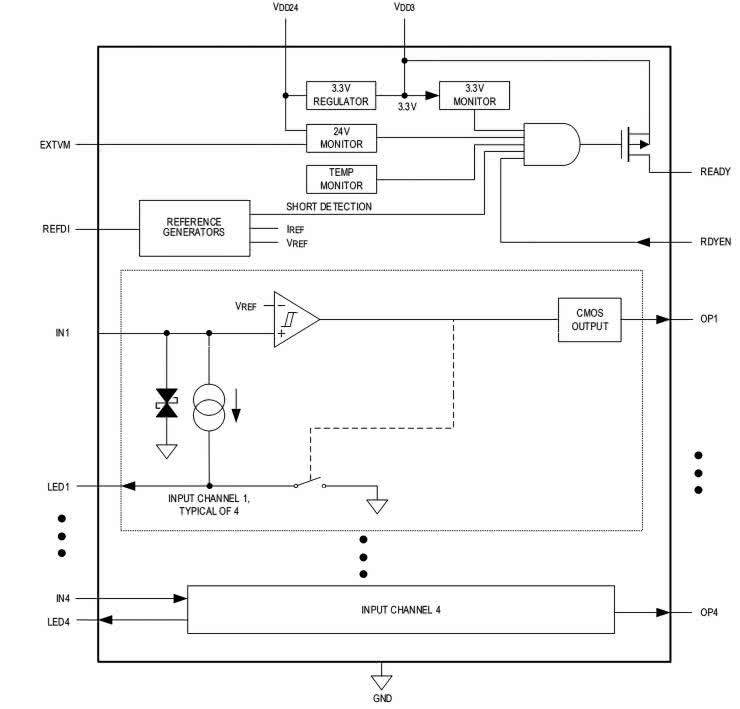

MAX22193

Układ MAX22193 (rysunek 8) jest już zdecydowanie bardziej rozbudowany i to nie tylko ze względu na obecność czterech kanałów wejściowych. W strukturze front-endu znalazł się bowiem obszerny układ autodiagnostyki, monitorujący napięcie zasilające (24 V), wyjście wbudowanego stabilizatora liniowego (3,3 V), temperaturę struktury półprzewodnikowej oraz zwarcie linii REFDI (połączonej z blokiem generatora prądów i napięć odniesienia) do masy układu. Ponadto producent postanowił udostępnić użytkownikom dodatkową linię wejściową (RDYEN), która przy obecności poprawnych sygnałów testowych z wymienionych wyżej bloków monitorujących umożliwia podniesienie stanu logicznego na wyjściu READY, sygnalizującym sterownikowi nadrzędnemu gotowość do pracy.

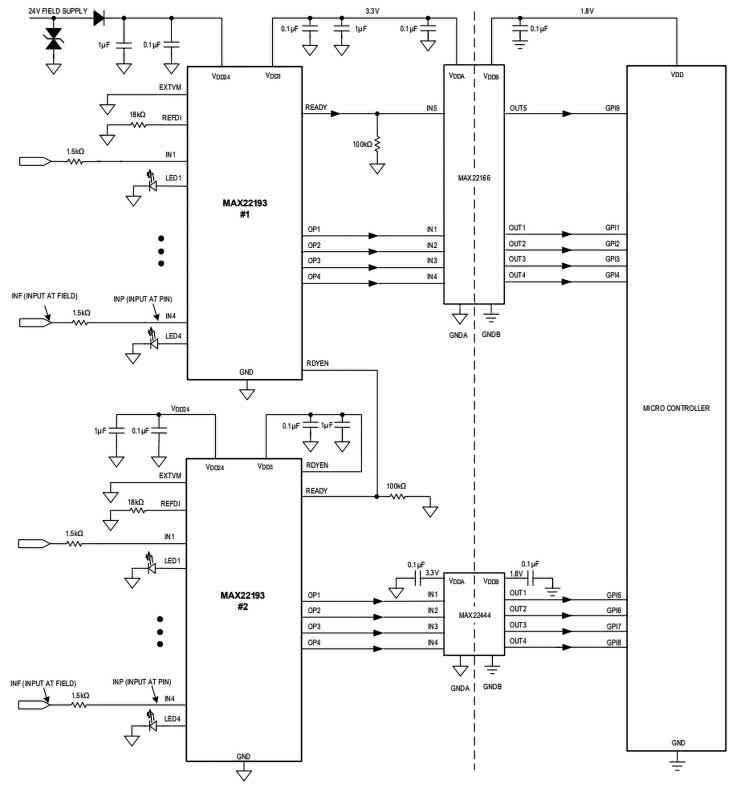

Każdy kanał wejściowy układu MAX22193 jest wyposażony nie tylko w linię wyjściową typu CMOS, ale także w osobne wyjście do sterowania diodą LED, sygnalizującą rzeczywisty stan wejścia i to w sposób całkowicie niezależny od działania nadrzędnego procesora (a zatem - nieangażujący go do obsługi wskaźników LED). Rozwiązanie to jest więc bardzo zbliżone do tego, które znamy już z układów MAX22191, z tą jednak różnicą, że front-endy MAX22193 zostały zoptymalizowane do pracy nie z osobnymi transoptorami dla poszczególnych kanałów, ale z cyfrowymi, wielotorowymi izolatorami, np. MAX22166 - schemat przykładowej aplikacji tego typu, obejmującej 8 wejść, pokazano na rysunku 9. Należy tutaj podkreślić, że pomiędzy poszczególnymi wejściami nie ma rzecz jasna żadnej izolacji - są one odseparowane tylko od części procesorowej, ale po stronie pierwotnej pracują na wspólnej masie. Warto też dodać, iż obecność dwóch osobnych linii do obsługi sygnałów gotowości (READY oraz RDYEN) umożliwia łączenie kolejnych bloków w konfiguracji typu daisy-chain, co można zaobserwować na rysunku 9.

MAX22193 umożliwia pracę w trybach 1, 2 i 3 wg 61131-2, a wyboru dokonuje użytkownik poprzez dobór wartości rezystora, włączonego pomiędzy wspomnianą już linię REFDI a masę. Rezystor 18 kΩ przełącza układ w tryb 24-woltowych wejść typu 1 lub 3, zaś podłączenie elementu o wartości 6 kΩ zmienia tryb pracy na wejścia typu 2. Warto dodać, że odpowiednia konstrukcja obwodów zasilania front-endu umożliwia bezpośrednią współpracę z zewnętrznymi źródłami napięcia w zakresie od 7 V do nawet 65 V.

MAX31912

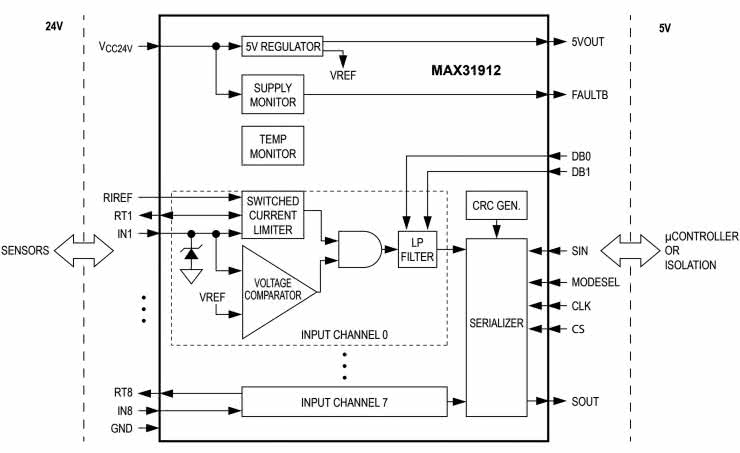

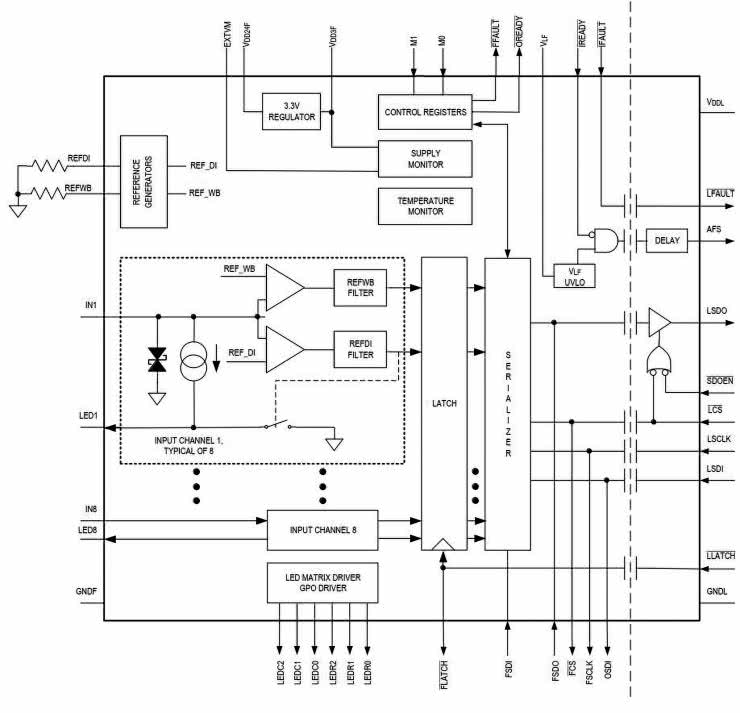

Nieco zbliżone rozwiązania konstrukcyjne zastosowali inżynierowie firmy Maxim w układzie MAX31912 (rysunek 10). Co ważne, w tym przypadku zamiast wyjścia równoległego, w którym każda linia cyfrowa odpowiadałaby swojemu stopniowi wejściowemu (jak miało to miejsce np. w MAX22193), układ MAX31912 oferuje blok serializacji, umożliwiający odczyt stanów wejść za pośrednictwem SPI, co znakomicie zmniejsza ilość miejsca na płytce drukowanej, zajętego w konwencjonalnych topologiach przez zestaw osobnych transoptorów.

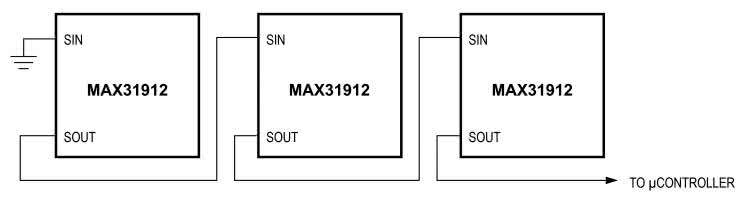

Zastosowanie interfejsu szeregowego umożliwiło łączenie kaskadowe kolejnych bloków, co prowadzi do dalszego zmniejszenia liczby optoizolowanych torów sygnałowych (rysunek 11) i to niemal przy dowolnej liczbie współpracujących front-endów (choć, rzecz jasna, w racjonalnych granicach). Warto dodać, że dla zwiększenia niezawodności w układach zastosowano sumę kontrolną, dodawaną automatycznie do 16-bitowej ramki danych - ponieważ CRC obejmuje tylko 5 bitów, pozostałe trzy zostały użyte jako flagi dla obwodów monitorowania zewnętrznego napięcia zasilania i temperatury. Producent zdecydował się również na zastosowanie opatentowanej przez siebie technologii impulsowych ograniczników prądu, wspierających liniowe źródła prądowe w redukcji poboru energii.

MAX22192

Układy MAX22192 oferują już znacznie bardziej zaawansowaną funkcjonalność niż wszystkie opisane wcześniej front-endy. Każdy z ośmiu kanałów wejściowych (rysunek 12) zawiera źródło prądowe (obsługujące jednocześnie także odpowiadającą kanałowi diodę LED) oraz dwa komparatory z dedykowanymi filtrami cyfrowymi. Pierwszy z komparatorów obsługuje właściwy odczyt stanu logicznego, panującego na wejściu INx (x=1...8), zaś drugi odpowiada za detekcję uszkodzenia (przerwania) obwodu, łączącego wejście ze współpracującym z nim czujnikiem lub innym urządzeniem zewnętrznym. W strukturze układu znalazła się wbudowana bariera galwaniczna, znakomicie upraszczająca konstrukcję urządzeń bazujących na front-endach MAX22192.

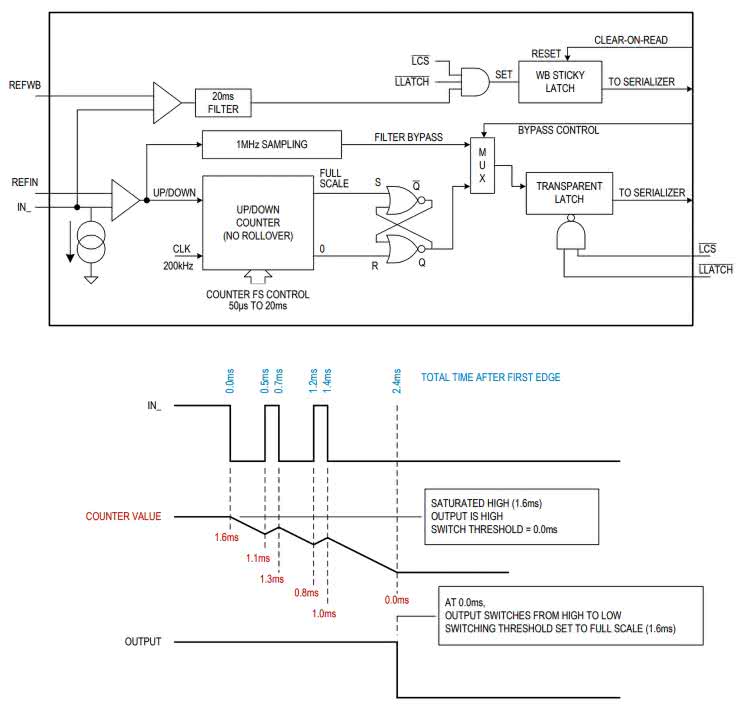

Nieco więcej uwagi warto poświęcić obwodom filtrów cyfrowych, znajdujących się w strukturze omawianego układu (rysunek 13). Sygnał z wyjścia głównego komparatora jest kierowany jednocześnie do 1-megahercowego układu próbkującego oraz do wejścia UP/DOWN licznika dwukierunkowego, "napędzanego" zegarem o częstotliwości 200 kHz. Wykrycie stanu wysokiego na wejściu INx powoduje inkrementację stanu licznika, zaś stan niski jest zliczany w dół (wartość licznika zmniejsza się o 1). Jeżeli zatem stabilny stan na wejściu utrzymuje się dostatecznie długo, układ uznaje, że należy zmienić stan linii wyjściowej, podawanej na układ serializacji. W przypadku gdy wykryto zbocze opadające, zmiana stanu wyjścia odbywa się przy osiągnięciu przez rejestr licznika wartości równej 0, zaś w przypadku zbocza narastającego - przełączenie wyjścia następuje przy wybranym przez użytkownika progu (odpowiadającym opóźnieniu rzędu od 50 μs do 20 ms). Co więcej, na wyjście szeregowe może być także podany sygnał bezpośrednio z 1-megahercowego układu próbkującego (tryb Filter bypass), co pozwala pracować z szybkimi (choć - co nie dziwi w przypadku aparatury przemysłowej - często mocno zaszumionymi) sygnałami rejestrowanymi przez wejście układu.

Znacznie prostszy okazuje się natomiast układ detekcji przerwy w obwodzie. W tym przypadku sygnał z wejścia INx jest porównywany z progiem, ustawionym za pomocą rezystora podłączonego do linii REFWB w zakresie od 50 μA do 470 μA. Przerwanie przewodu (lub np. odłączenie złącza od gniazda) uniemożliwi przepływ takiego prądu sondującego, co spowoduje ustawienie flagi alarmowej, której odczytanie będzie możliwe przez interfejs SPI. Warto dodać, że w przypadku gdy zastosowany czujnik całkowicie przerywa obwód w stanie nieaktywnym (a tak działają przecież wyłączniki mechaniczne), detekcja rozwarcia obwodu także jest możliwa - trzeba jedynie zapewnić obecność rezystora, włączonego równolegle do styków, rzecz jasna - po stronie czujnika (a nie bezpośrednio przy zaciskach sterownika, co nie miałoby najmniejszego sensu).

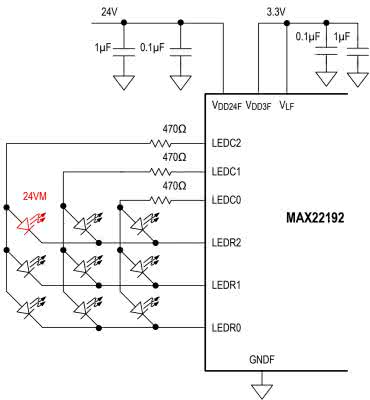

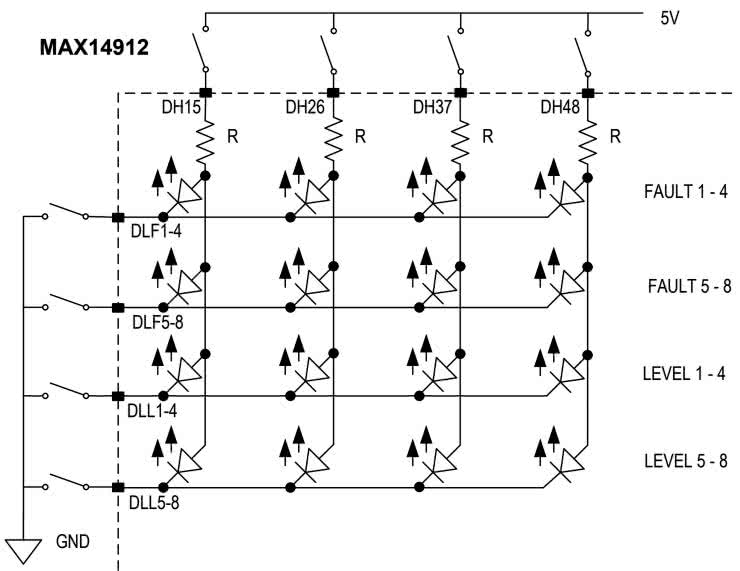

Co ciekawe, układ MAX22192 oferuje nie tylko osobne wyjścia do sterowania diodami LED, odpowiadającymi za optyczną sygnalizację stanów poszczególnych wejść. W strukturze front-endu znalazł się bowiem także blok sterownika multipleksowanej macierzy diod LED (podłączony do końcówek LEDC0...2 oraz LEDR0...2). Jedna z diod (włączona pomiędzy liniami LEDR0 oraz LEDC2) służy jako wskaźnik zasilania systemowego 24 V, zaś pozostałe mogą być wykorzystane do obrazowania błędów (przerw w obwodach) poszczególnych wejść bądź dowolnych innych stanów, przewidzianych przez projektanta.

Schemat aplikacyjny tej części układu pokazano na rysunku 14.

MAX14912

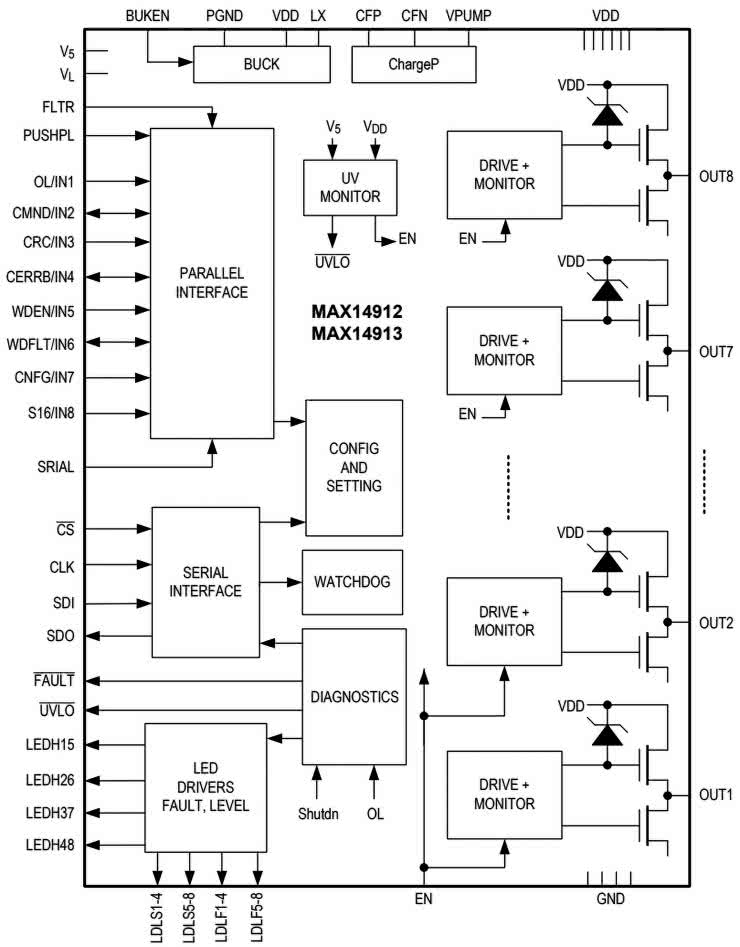

Kolejnym, wartym uwagi układem z oferty dawnej firmy Maxim, jest MAX14912, którego schemat blokowy można zobaczyć na rysunku 15.

Tym razem mamy do czynienia z front-endem przeznaczonym do realizacji wyjść sterownika PLC - do dyspozycji konstruktora jest 8 kanałów, wyposażonych w stopnie wyjściowe o topologii push-pull i współpracujących z niezależnymi obwodami automatycznej diagnostyki. Układy wykorzystują opatentowaną przez Maxima technologię SafeDemag, mającą na celu bezpieczne "rozładowanie" indukcyjności, sterowanej przez wbudowane tranzystory polowe, co ma spore znaczenie zwłaszcza przy osiąganych przez front-endy parametrach wyjściowych: napięciu maksymalnym do 60 V oraz obciążeniu do 500 mA. Bloki diagnostyczne wykrywają szereg stanów awaryjnych (przegrzanie, otwarcie obwodu, zbyt niskie lub wysokie napięcie zasilania, przepięcie na wyjściu czy też przeciążenie), a możliwość podłączenia matrycy aż 16 diod LED (rysunek 16) umożliwia prostą realizację paneli wskaźników świetlnych, obrazujących stan każdego z wyjść (zarówno aktualny stan logiczny, jak i obecność ewentualnych błędów).

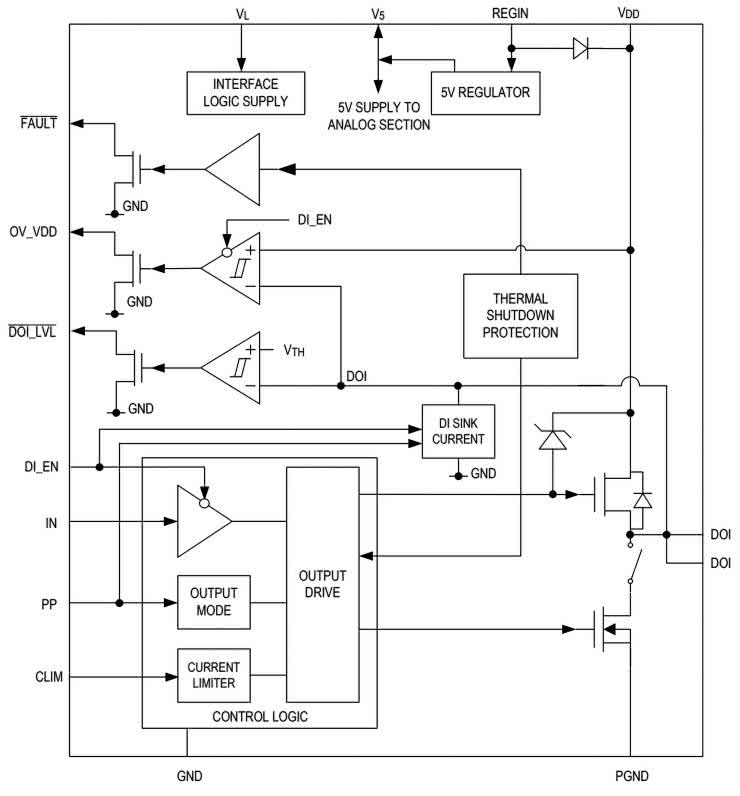

MAX14914/A/B

Rodzina układów MAX14914/MAX14914A/MAX14914B obejmuje jednokanałowe, dwukierunkowe front-endy przemysłowe, które w zdecydowanej większości oferują te same funkcjonalności, a różnią się zaledwie kilkoma szczegółami. Model bez przyrostka literowego to wersja podstawowa, zaś produkt oznaczony literą "A" charakteryzuje się znacznie obniżonym prądem upływu, co umożliwia bezpośrednie połączenie linii wyjściowych układu z obwodami analogowymi (producent proponuje współpracę MAX14914A z front-endem MAX22000 w celu stworzenia uniwersalnego modułu I/O o szerokim zakresie możliwości konfiguracyjnych). Wersja MAX14914B ma natomiast możliwość sprzętowej sygnalizacji przeciążenia wyjścia (linia OV_CURR zastępuje pin OV_VDD, dostępny w pozostałych elementach należących do omawianej rodziny AFE - patrz rysunek 17).

Wszystkie układy z serii MAX14914/A/B mają wbudowane zabezpieczenia termiczne oraz konfigurowany za pomocą zewnętrznego rezystora ogranicznik prądowy wyjścia, oferujący zakres regulacji od 135 mA do nawet 1,3 A. Wyjście może pracować zarówno w trybie push-pull, jak i w konfiguracji otwartego drenu (typu high-side), zaś linia wspólna (DOI) jest równocześnie obsługiwana przez komparator z histerezą - układy MAX14914/A/B zapewniają kompatybilność z normą 61131-2 (typ 1, 2 lub 3). Ten sam komparator służy także do monitorowania stanu linii DOI podczas pracy w trybie wyjściowym, co ma znaczenie w przypadku aplikacji o podwyższonych wymogach bezpieczeństwa funkcjonalnego.

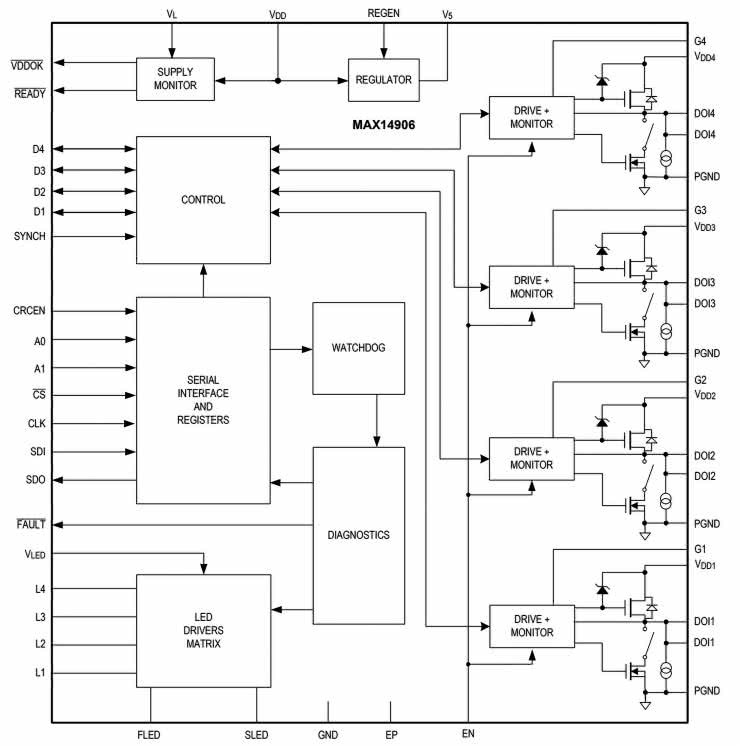

MAX14906

Bez zbędnej przesady można uznać, że układ MAX14906 integruje w sobie wszystko, co najlepsze w opisanych do tej pory front-endach I/O (z wyjątkiem bariery galwanicznej). Nic zresztą dziwnego - jako układ wydany w 2020 roku może z powodzeniem korzystać z technologii, sprawdzonych kilka lat wcześniej na prostszych produktach firmy Maxim. I tak, w rozbudowanej strukturze układu (rysunek 18) znalazł się interfejs SPI, obsługujący funkcje konfiguracji i monitorowania stanu AFE, sterownik multipleksowanej macierzy LED, blok diagnostyczny, watchdog, stabilizator liniowy LDO 5 V, a przede wszystkim - cztery jednakowe kanały I/O, mogące pracować w konfiguracji wyjścia typu push-pull lub high-side OD bądź też wejścia typu 1, 2 lub 3. Ogranicznik prądowy umożliwia pracę z obciążeniami od 130 mA do 1,2 A, zaś rezystancja górnych tranzystorów wyjściowych to 120 mΩ. Wyjścia są także wyposażone w zintegrowane, aktywne gasiki, umożliwiające szybkie przełączanie dużych obciążeń indukcyjnych.

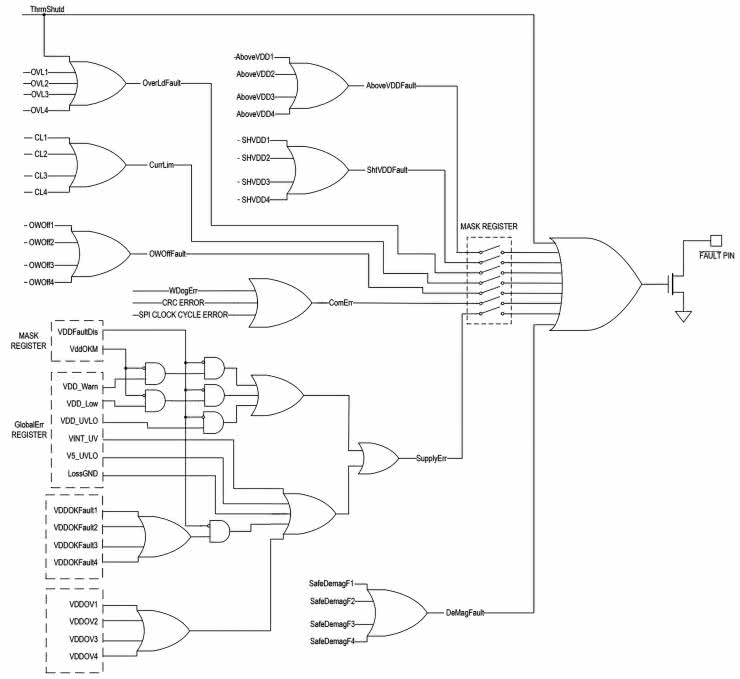

Co ciekawe, producent zdecydował się na zastosowanie sprzętowego dekodera adresów, co umożliwia pracę wielu front-endów nie tylko na wspólnej szynie SPI, ale także - i to jest zdecydowanie rzadko spotykaną cechą w przypadku tego rodzaju łącza szeregowego - ze współdzieloną linią CS! Dane przesyłane przez SPI są wyposażone w 5-bitową sumę kontrolną, zaś funkcje diagnostyczne obejmują monitorowanie napięcia zasilania, zwarcia lub przerwy w jednym z obwodów wyjściowych czy też detekcję przekroczenia bezpiecznej temperatury struktury krzemowej. O stopniu złożoności obwodów diagnostycznych najlepiej świadczy rysunek 19, przedstawiający logikę działania wyjścia FAULT oraz wszystkie obsługiwane przez nie sygnały alarmowe.

Podsumowanie

Przedstawione w tym odcinku Poradnika Implementacji front-endy umożliwiają wygodną i bardzo kompaktową realizację złożonych obwodów wejścia-wyjścia sterowników PLC i innych urządzeń przemysłowych (np. falowników, serwokontrolerów) czy też osprzętu automatyki budynkowej. Wbudowane, wielopoziomowe obwody monitorowania kluczowych parametrów pracy układu umożliwiają natychmiastowe wykrywanie i diagnozowanie awarii, zarówno po stronie obiektowej, jak i wewnątrz samego urządzenia. Warto zwrócić uwagę na fakt, że - choć z założenia są to układy przeznaczone do realizacji binarnych linii I/O - w ich strukturze znalazł się szereg bloków analogowych, odpowiedzialnych za pomiar prądów i napięć oraz ich aktywną modyfikację (np. sterowane źródła prądowe do obciążania wejść DI). Jak widać, jest to doskonały przykład aplikacji, w których ucieczka od techniki analogowej okazuje się niemożliwa, choć - na szczęście dla konstruktorów lepiej czujących się w projektowaniu obwodów cyfrowych - nie jest wcale konieczna, gdyż zastosowanie tak rozbudowanych front-endów znakomicie upraszcza budowę nawet najbardziej zaawansowanych modułów I/O o wysokim poziomie niezawodności.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj