W świecie front-endów można zaobserwować dość ciekawe zjawisko - zdecydowana większość układów AFE, przeznaczonych do zdalnych pomiarów temperatury, jest obecnie dostosowana do współpracy z termoparami oraz… czujnikami półprzewodnikowymi (diodami), zaś precyzyjne termorezystory platynowe - w tym niezwykle popularne PT100 - zostały niejako pozostawione... same sobie. Taki obraz rynku kondycjonerów scalonych wynika zapewne z trzech głównych przyczyn.

Po pierwsze, w zastosowaniach wbudowanych, w których monitorowanie temperatury nie wymaga ułamkowej wręcz dokładności (zwykle wystarczający okazuje się pomiar z dokładnością na poziomie ±1...2°C), użycie czujników zdalnych - o ile ma sens (często przecież korzystamy z fabrycznie kalibrowanych i wewnętrznie linearyzowanych sensorów scalonych, nie wymagających dodatkowego układu pomiarowego) - realizuje się za pomocą prostszych i tańszych czujników. Po drugie - w urządzeniach wielokanałowych (a zwłaszcza w przypadku modułów temperaturowych, współpracujących ze sterownikami PLC) wysoce pożądana jest elastyczność w kwestii wyboru rodzaju oraz charakterystyki czujnika (np. termorezystora PT100, PT500, PT1000, Ni 100 i Ni 500, termopary typu E, K, N, R, S, T, etc.), a zatem możliwość pomiaru wyłącznie za pomocą jednego wybranego rodzaju sondy byłaby sporym ograniczeniem. Po trzecie - i chyba najważniejsze - pomiar temperatury z użyciem RTD może być z powodzeniem realizowany za pomocą dość klasycznego układu, bazującego na wysokorozdzielczym przetworniku ADC oraz jednym lub dwóch źródłach prądowych, a te można znaleźć w znacznej części współczesnych, uniwersalnych front-endów wielokanałowych.

Najważniejsze informacje o czujnikach RTD

Trudno o prostszy w budowie czujnik, niż termorezystor - jest to wszak nic innego, jak odpowiednio długi i cienki przewodnik w postaci drutu lub ścieżki metalowej, napylonej na ceramiczne podłoże.

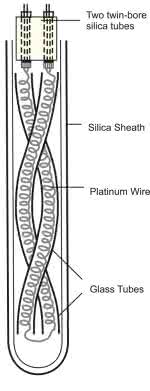

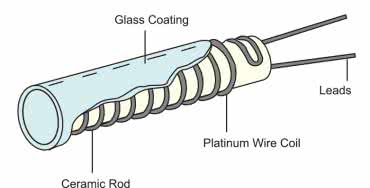

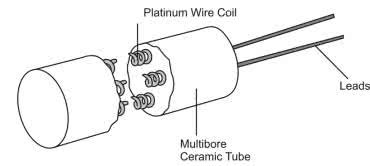

Wśród licznych odmian konstrukcji RTD można wyróżnić laboratoryjne sondy o konstrukcji opartej na cienkiej spirali drutowej, ułożonej wewnątrz izolacji w postaci szklanej kapilary (rysunek 1), szklane czujniki walcowe z pojedynczym zwojem nawiniętym na ceramiczną bazę (rysunek 2), a także sensory typu multi-bore (wielordzeniowe, czyli zawierające kilka cienkich spiral umieszczonych we wspólnym bloku ceramicznym - rysunek 3).

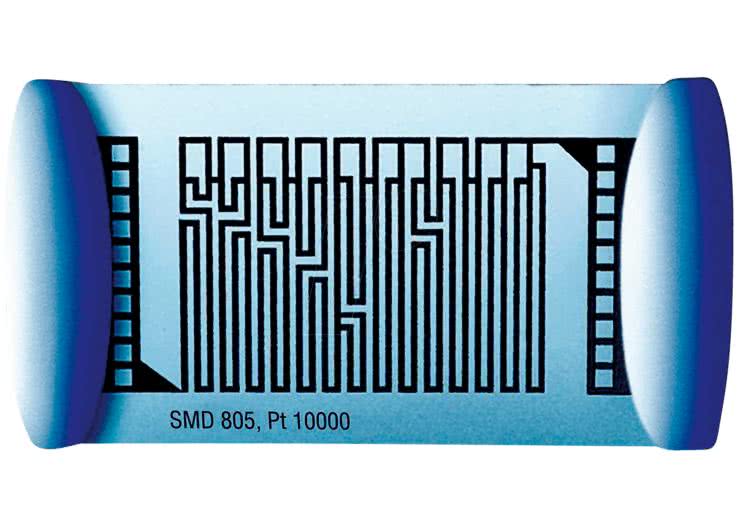

W aplikacjach wymagających szczególnie kompaktowych termorezystorów spotykane są natomiast małe czujniki cylindryczne oraz RTD cienkowarstwowe, w których rolę elementu termoczułego pełni meander, napylony na płaską, ceramiczną płytkę (rysunek 4). Te ostatnie występują zresztą zarówno w wersjach do montażu przewlekanego, jak i powierzchniowego (fotografia tytułowa).

Zdecydowanie najpopularniejsze są termorezystory platynowe, w tym przede wszystkim PT100. Wymogi techniczne dotyczące tego typu czujników - a także termometrów rezystancyjnych (definicja tych ostatnich obejmuje kompletne sondy pomiarowe, które oprócz samego termorezystora są wyposażone także w rurę osłonową, przewody zewnętrzne i wewnętrzne oraz przyłącza elektryczne i elementy mocujące - fotografia 1) - obejmuje norma PN-EN IEC 60751:2022-11 (Platynowe czujniki przemysłowych termometrów rezystancyjnych i platynowe czujniki temperatury).

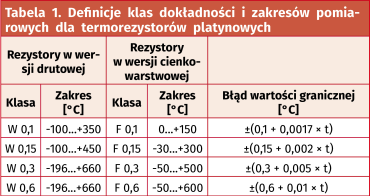

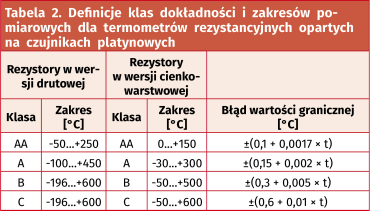

Ponieważ zachowanie nieosłoniętych czujników RTD jest nieco inne, niż w przypadku sensorów umieszczonych wewnątrz ochronnej rury termometru, dlatego też w normie wprowadzono jednoznaczne rozróżnienie pojęć czujnik i termometr nie tylko w zakresie nomenklatury - nieznacznie różnią się także niektóre parametry w definicjach klas dokładności, co przedstawiono w tabelach 1 i 2.

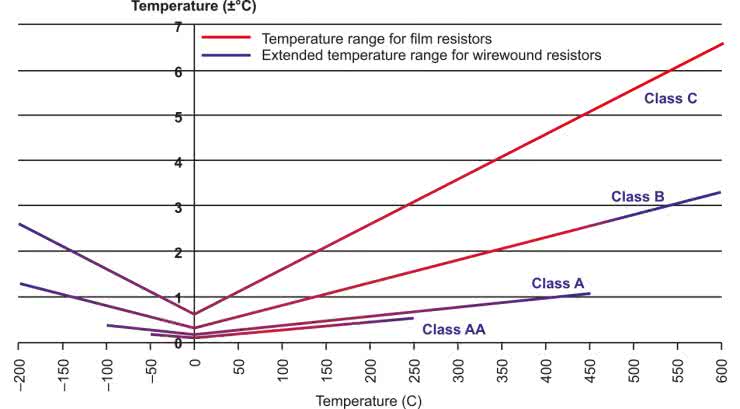

Wykresy tolerancji dla termometrów platynowych przedstawiono natomiast na rysunku 5. Co ciekawe, w niektórych sytuacjach istnieje możliwość zastosowania PT100 w zakresie temperatur nawet do około +850°C.

Na marginesie należy dodać, że oprócz czujników platynowych, istnieją także odmiany termorezystorów oparte na innych metalach i stopach, choć są one stosowane nieporównanie rzadziej. Warto wspomnieć o termorezystorach niklowych, które - pomimo istotnej nieliniowości - są stosowane w praktyce ze względu na wysoką odporność na korozję, dlatego można znaleźć je m.in. w aplikacjach lotniczych, związanych z pomiarami temperatury paliwa, oleju czy też powietrza. Z kolei termorezystory na bazie miedzi są tańsze w produkcji, ale tu zakres pomiarowy (podobnie jak w przypadku niklowych RTD) jest mocno ograniczony względem ich platynowych odpowiedników.

Konfiguracje połączeń

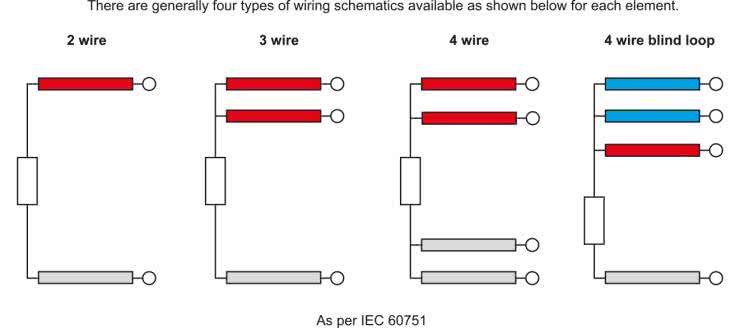

W przypadku termorezystorów kluczowe dla osiągnięcia wymaganej dokładności pomiarowej jest zastosowanie odpowiedniej topologii układowej. Istnieją cztery podstawowe metody podłączenia RTD do urządzenia (toru wejściowego) - pokazano je na rysunku 6.

Co ważne - każda z nich może być zastosowana zarówno w układzie mostkowym, jak i w znacznie prostszej topologii, polegającej na pomiarze spadku napięcia na termorezystorze, zasilanym za pomocą precyzyjnego źródła prądowego.

Konfiguracja dwuprzewodowa sprawdza się jedynie w urządzeniach o niższych wymaganiach pod względem wypadkowej dokładności pomiarowej urządzenia. Błąd zależy bowiem nie tylko od jakości (tolerancji) samego sensora oraz układu wejściowego, ale także od rezystancji połączeń, na którą składają się oporność przewodów, złączy i ścieżek PCB - z tego też względu zakres zastosowań dwuprzewodowych RTD ogranicza się zwykle do aplikacji, w których element termoczuły jest zamontowany albo na płycie urządzenia, albo na krótkim przewodzie.

Bardziej wymagające systemy pomiarowe muszą już uwzględniać niezerową rezystancję przewodów połączeniowych, które same w sobie stanowią pasożytniczy termorezystor. Ograniczenie prądu pomiarowego - jakkolwiek pożądane ze względu na osłabienie efektu samopodgrzewania RTD - nie jest w stanie zniwelować błędów pochodzących od rezystancji kabli, gdyż spadki napięcia na termorezystorze oraz przewodach są ze sobą skorelowanie liniowo (ale tylko w funkcji prądu zasilania czujnika i przy pominięciu wspomnianego efektu samopodgrzewania, którego intensywność zależy od szeregu innych czynników). Nie ma także większego sensu sztywna kalibracja układu w celu kompensacji rezystancji okablowania - ta będzie bowiem zmieniać się wraz z temperaturą otoczenia, która w większości praktycznych aplikacji będzie znacznie różniła się od temperatury mierzonego obiektu.

Jedyną szansą na zniwelowanie błędu pochodzenia kablowego będzie zatem zastosowanie topologii 3- lub 4-przewodowej. W pierwszym przypadku jeden z przewodów ulega po prostu zdublowaniu i - co ważne - przyłączony zostaje bezpośrednio do wyprowadzenia termorezystora. Jedna z żył jest zatem wykorzystywana do podłączenia zasilania czujnika, druga zaś pozwala na sprzętową kompensację spadku napięcia na okablowaniu.

Konfiguracja 4-przewodowa występuje w dwóch odmianach. Klasyczna, stosowana do tzw. pomiaru Kelvina, bazuje na zdublowaniu obu żył prowadzących do czujnika i wydzieleniu spośród nich dwóch par: jednej służącej do zasilania sensora oraz drugiej - do pomiaru panującego na nim napięcia. W ten sposób pomiar staje się całkowicie niezależny od rezystancji kabli - zmiany spadku napięcia na żyłach zasilających nie mają żadnego wpływu na wynik pomiaru. Druga odmiana topologii czteroprzewodowej to w istocie kombinacja dwuprzewodowego czujnika RTD oraz dodatkowej pętli, złożonej z dwóch żył, zwartych ze sobą tuż obok czujnika. Choć spadki napięcia na przewodach sensora nadal dodają się do napięcia mierzonego, to możliwe staje się ich późniejsze odjęcie od wartości zmierzonej w głównym kanale pomiarowym (operacja ta najczęściej także wykonywana jest na drodze układowej).

Topologie układu pomiarowego RTD

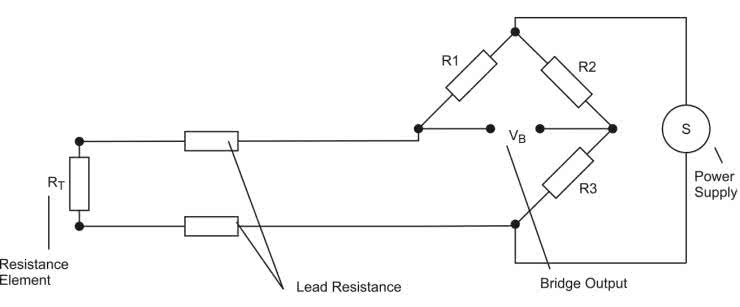

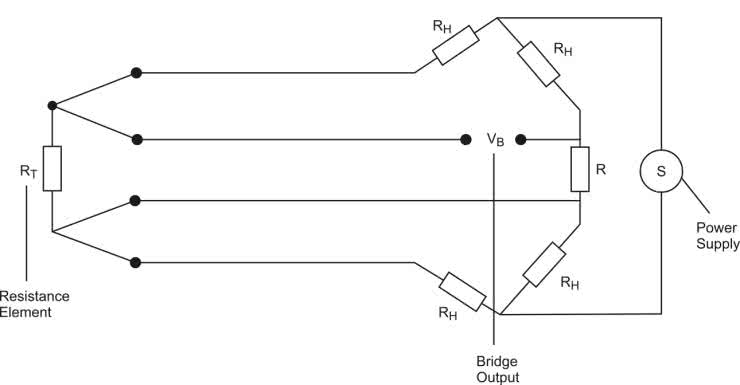

Jak już wspomnieliśmy, istnieją dwie główne grupy rozwiązań układowych, stosowanych do współpracy z termorezystorami (ale także dowolnymi innymi czujnikami rezystancyjnymi). Mostek Wheatstone’a może być zastosowany nie tylko do pomiaru z użyciem termorezystorów dwuprzewodowych (rysunek 7), ale również - po odpowiedniej modyfikacji - do pracy z 3- i 4-przewodowymi RTD.

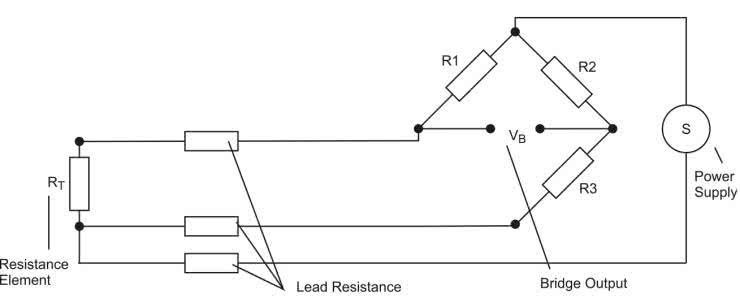

W 3-przewodowym układzie mostkowym z rysunku 8 rezystancja dodatkowej żyły sumuje się (poprzez szeregowe połączenie) z rezystancją R3, przez co zmiany wynikające z rezystancji okablowania przebiegają współbieżnie w obu połowach mostka. Układ ten, jakkolwiek umożliwia znaczną poprawę dokładności w stosunku do wersji dwuprzewodowej, wykazuje jednak wzrost błędu w miarę oddalania się od stanu zrównoważenia.

Topologia układu dla wersji 4-przewodowej zależy rzecz jasna od rodzaju zastosowanego układu połączeń. Koncepcja znajdująca zastosowanie w przypadku czujnika z dodatkową pętlą kompensacyjną jest nieco zbliżona do tej, którą przedstawiliśmy wyżej (dla układu 3-przewodowego), z tą jednak różnicą, że rezystancje przewodów pętli są dodawane do R3, zaś rezystancje połączeń czujnika sumują się z opornością RTD (rysunek 9).

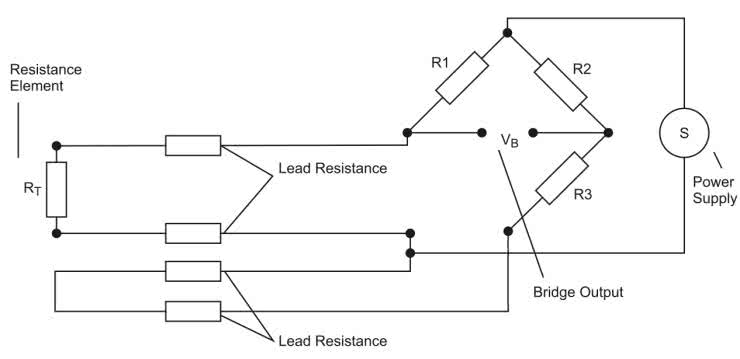

Jeżeli natomiast mamy do czynienia z klasycznym układem Kelvina, to zastosowanie znajduje układ pomiarowy pokazany na rysunku 10. Jak widać, klasyczny mostek został tutaj wzbogacony o dodatkową rezystancję R, separującą jedno z połączeń termorezystora od węzła wyjściowego, na którym odbywa się pomiar (prawy odczep VB).

Zastosowanie mostka - choć posiada pewne zalety przydatne w pomiarze subtelnych zmian rezystancji - ma jednak także istotną wadę. Wymaga bowiem użycia bardzo dokładnych rezystorów o wyjątkowo niskiej tolerancji wykonania oraz niewielkiej wartości temperaturowego współczynnika rezystancji (TCR). Takie rozwiązanie wiąże się zatem z dodatkowymi kosztami BOM oraz większą przestrzenią, zajętą przez układy wejściowe na płytce drukowanej urządzenia - choć ten ostatni problem nie będzie miał istotnego znaczenia w prostszych aplikacjach, to w przypadku wielokanałowych kondycjonerów utrudnienia będą wyraźniejsze.

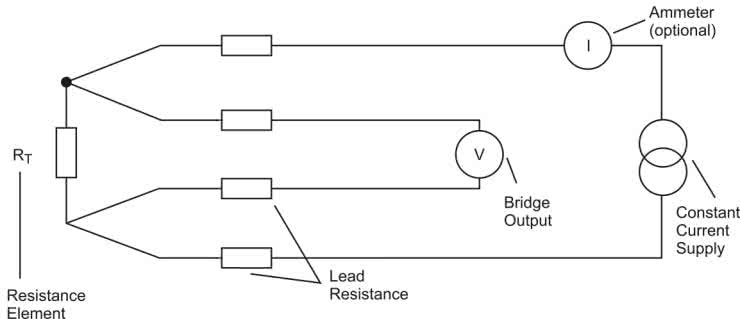

Rozwój rynku precyzyjnych przetworników ADC o wysokiej rozdzielczości i bardzo niskim poziomie szumów sprawił, że współpraca z czujnikami rezystancyjnymi stała się znacznie łatwiejsza. Zamiast mostka można wszak zastosować układ potencjometryczny (rysunek 11) - precyzyjne źródło prądowe zasila czujnik, a układ pomiarowy odczytuje - wywołany przez ów prąd - spadek napięcia na termorezystorze. Dokładność źródła prądowego może być nieco mniejsza, o ile w układzie zostanie zastosowana jakaś metoda kompensacji zmian natężenia prądu pomiarowego.

Praktyczne realizacje front-endów RTD

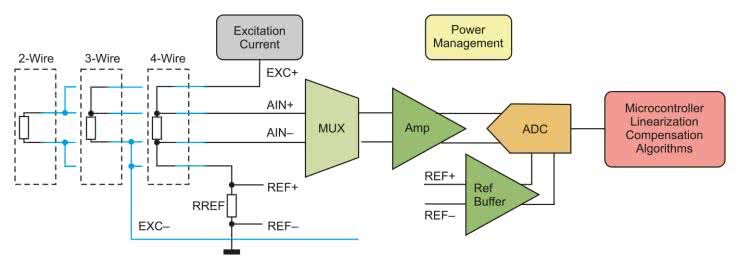

Ogólny schemat realizacji opisanej powyżej koncepcji za pomocą nowoczesnego front-endu analogowego przedstawiono na rysunku 12.

Opcjonalny multiplekser pozwala na wykorzystanie AFE do obsługi kilku czujników, dzięki czemu wzmacniacz i przetwornik ADC pozostają wspólne dla całego bloku. Warto zwrócić uwagę na fakt, iż w konfiguracji czteroprzewodowej obwód wejściowy pracuje w trybie ratiometrycznym - spadek napięcia na rezystorze RREF pełni rolę napięcia odniesienia dla przetwornika, dzięki czemu wpływ wahań prądu zasilającego na wyniki pomiaru jest zniwelowany. Jak widać, układ połączeń jest dość prosty, a nade wszystko - uniwersalny, gdyż konfiguracje 2- i 4-przewodowe są obsługiwane bez konieczności dokonywania żadnych zmian w topologii układu, za pomocą tych samych czterech zacisków. Wersja 3-przewodowa wymaga natomiast nieco innego podłączenia, które jest skonfigurowane na stałe w układzie, albo obsługiwane za pomocą odpowiednio sterowanego multipleksera (układy AFE dające takie możliwości zaprezentujemy w dalszej części artykułu).

AD7124-8

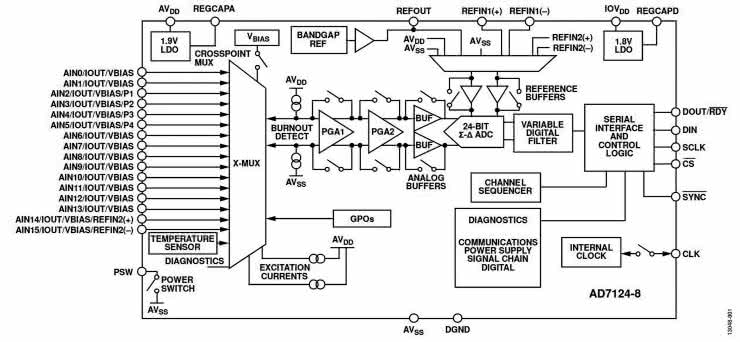

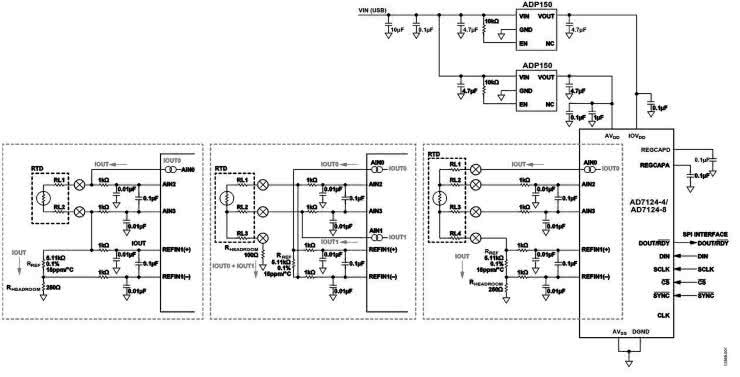

Dobry przykład front-endu doskonale nadającego się do współpracy z termorezystorami (ale także wieloma innymi typami czujników) stanowi rodzina AD7124-x, zawierająca dwa modele: AD7124-4 (4-kanałowy) i AD7124-8 (8-kanałowy1). Schemat blokowy tego drugiego pokazano na rysunku 13.

Patrząc na ilustrację można od razu zauważyć cechy typowe dla uniwersalnych front-endów czujnikowych: w pełni różnicowy tor kondycjonowania sygnałów rozpoczyna się sporym multiplekserem (aż 16-liniowym), za którym znajduje się blok wzmacniaczy PGA, bufory przetwornika ADC oraz 24-bitowy konwerter delta-sigma, wspierany przez obwody przełączania źródeł napięcia odniesienia (do wyboru jest wbudowane źródło oraz dwa różnicowe wejścia do podłączenia napięć z zewnątrz). Uważni Czytelnicy zwrócą też uwagę na dwa źródła prądowe, służące do generowania prądów (excitation currents) zasilających badane czujniki oraz źródło napięcia polaryzującego (VBIAS) - wszystkie te obwody podłączone zostały do multipleksera wejściowego. Układ zawiera ponadto cyfrowy filtr sprzętowy, sekwenser do obsługi pomiarów wielokanałowych, blok diagnostyczny, źródło sygnału taktującego, dwa stabilizatory LDO oraz blok kontrolny z interfejsem SPI.

Rozbudowana struktura AD7124-x umożliwia bardzo elastyczne dostosowanie front-endu do pracy z rozmaitymi typami czujników, pracującymi w różnych konfiguracjach układowych - na rysunku 14 pokazano trzy potencjalne wersje połączenia czujników RTD.

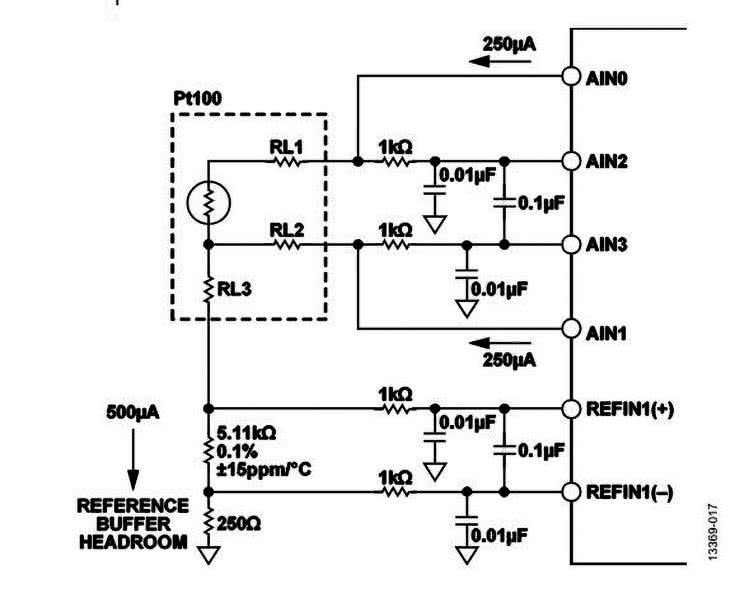

W przypadku 2-przewodowego termorezystora linia AIN0 (pracująca tu w roli wyjścia pierwszego źródła prądowego IOUT0) jest podłączona poprzez prosty filtr RC do wejścia nieodwracającego PGA przez wejście AIN2, zaś wejście odwracające zostało przekierowane na linię AIN3. Ta zaś - również poprzez filtr - jest połączona z precyzyjnym rezystorem, pełniącym rolę bocznika prądowego, którego spadek napięcia stanowi napięcie odniesienia przetwornika ADC. Warto tutaj zwrócić uwagę na dodatkowy rezystor RHEADROOM o stosunkowo niewielkiej wartości, obecny zresztą we wszystkich przykładach przedstawionych w doskonałej nocie aplikacyjnej CN-0383 (od 100 Ω do 250 Ω). Bufory obecne w obwodach napięcia odniesienia przetwornika wymagają bowiem do poprawnej pracy przynajmniej 100 mV odstępu od potencjałów masy i dodatniej szyny zasilania - dlatego też wejście REFIN1(-) zostało podparte za pomocą rezystora, którego spadek napięcia (przy danej wartości prądu zasilania RTD) pozwala spełnić tę regułę.

Druga konfiguracja zaprezentowana na rysunku 14 zawiera wspomnianą wcześniej metodę sprzętowej kompensacji spadku napięcia na liniach zasilania czujnika. Prąd IOUT0 płynie z wyjścia AIN0, przez rezystor bocznikowy RREF, a następnie przewodem RL1 wpływa do termorezystora, wypływa przez przewód RL3 i dalej przez rezystor RHEADROOM do masy układu. Drugie źródło prądowe jest natomiast podłączone do przewodu RL2 i „wpuszcza” doń prąd IOUT1 o niemal identycznej (z dokładnością wynikającą z wąskiej tolerancji produkcyjnej front-endu) wartości, jak prąd zasilania IOUT0. Taki układ pracy powoduje, że na obydwu liniach RTD (RL1 i RL2) pojawiają się w przybliżeniu takie same spadki napięcia - te zaś są skutecznie niwelowane przez wzmacniacz różnicowy PGA1. Warto dodać, że nieznaczne różnice pomiędzy wartościami prądów wpływają na wynik pomiaru w bardzo małym stopniu - zarówno RTD, jak i bocznik są bowiem połączone szeregowo, zaś prąd IOUT1 sumuje się z IOUT0 dopiero na linii RL3, której rezystancja de facto nie ma większego znaczenia (rzecz jasna w rozsądnych granicach) dla dokładności urządzenia.

Trzecia z wersji przedstawionych na rysunku 14 nie wymaga raczej szerszego opisu - jest to klasyczna topologia układu ratiometrycznego, z osobną parą przewodów zasilających (RL1, RL4) oraz pomiarowych (RL2, RL3). Warto jedynie zaznaczyć, że w tym przypadku - ponieważ znów mamy do czynienia tylko z jednym źródłem prądowym - rezystor RHEADROOM ma wartość 250 Ω, czyli dokładnie tyle samo, ile w pierwszej konfiguracji, przeznaczonej dla czujników 2-przewodowych.

Inne odmiany układu 3-przewodowego

Zaprezentowany powyżej układ połączeń dla czujnika 3-przewodowego ma jednak pewne ograniczenie. W celu użycia pozostałych, wolnych kanałów front-endu, do podłączenia dodatkowych czujników o tej samej konfiguracji, wymagane byłoby zastosowanie kilku precyzyjnych rezystorów odniesienia (po jednym na kanał). Zwiększyłoby to koszty BOM i stopień złożoności front-endu (nieznacznie, ale zawsze), a co gorsza - wprowadziło dodatkowe źródło rozbieżności pomiędzy czułościami poszczególnych kanałów. Dobrym pomysłem jest zatem przeniesienie bocznika na dół, aby uzyskać pomiar prądu po stronie niskiego potencjału (low-side) - rysunek 15.

Tutaj jednak pojawiają się kolejne problemy. Podczas gdy w układzie z rezystorem szeregowym po stronie górnej (high-side) przez czujnik oraz RREF płynął tylko prąd IOUT0, to w tym przypadku RREF musiałby przyjąć na siebie prądy wpływające z wyjść AIN0 oraz AIN1 - a wszelkie różnice pomiędzy nimi (typowy rozrzut dla układów ADS7124-x wynosi 0,5%) bezpośrednio wpłynęłyby na błąd pomiaru.

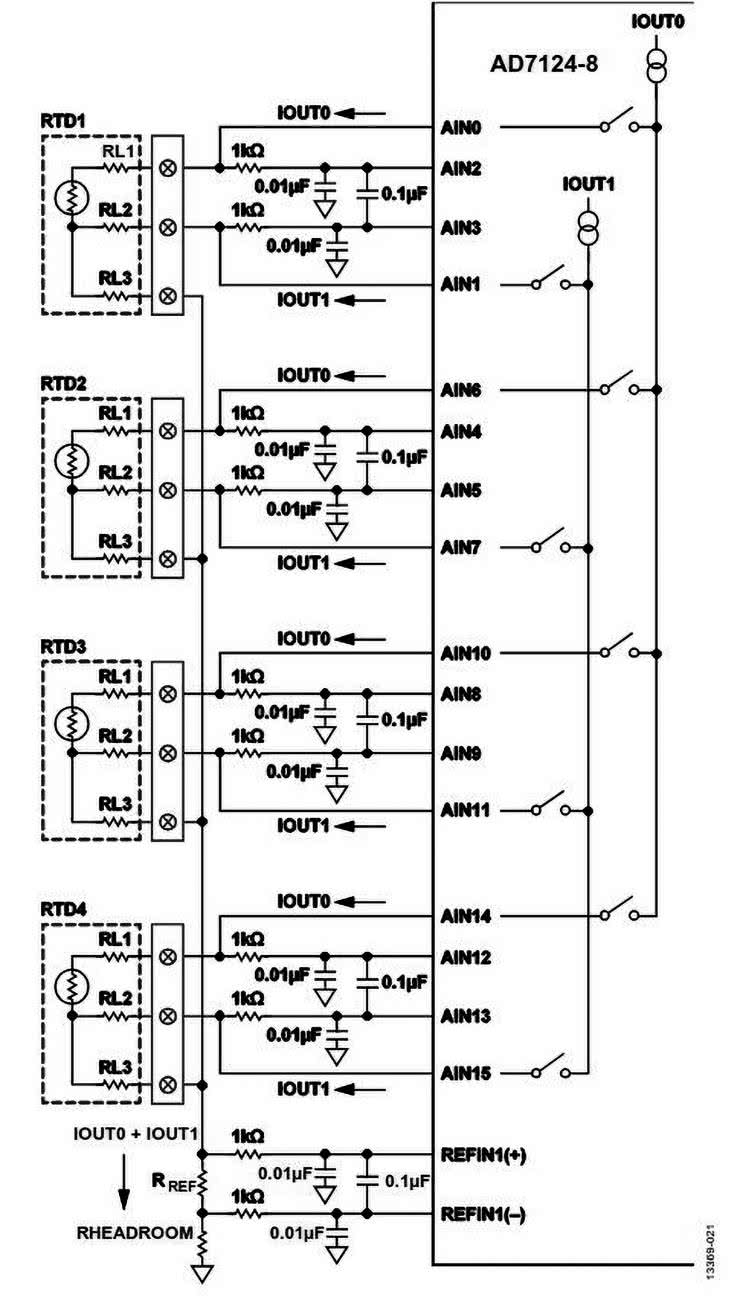

Z tego też względu inżynierowie Analog Devices proponują zastosowanie metody określanej jako chopping. W tym celu wykonywane są zawsze pod dwa pomiary, pierwszy z połączeniem IOUT0 do AIN0 oraz IOUT1 do AIN1, zaś drugi w konfiguracji odwrotnej (IOUT0 → AIN1, IOUT1 → AIN0). Średnia wartość z obydwu wyników daje właściwy odczyt ze zniwelowanym błędem, wynikającym z rozrzutu parametrów źródeł prądowych. Mamy tu do czynienia z pięknym przykładem praktycznego zastosowania rozbudowanego multipleksera (czy wręcz - macierzy przełączników analogowych) w celu uzyskania maksimum możliwości front-endu. Opisana powyżej metoda siekania prądu pomiarowego może być z powodzeniem zastosowana w układzie zawierającym do czterech czujników RTD w konfiguracji 3-przewodowej, co pokazano na rysunku 16.

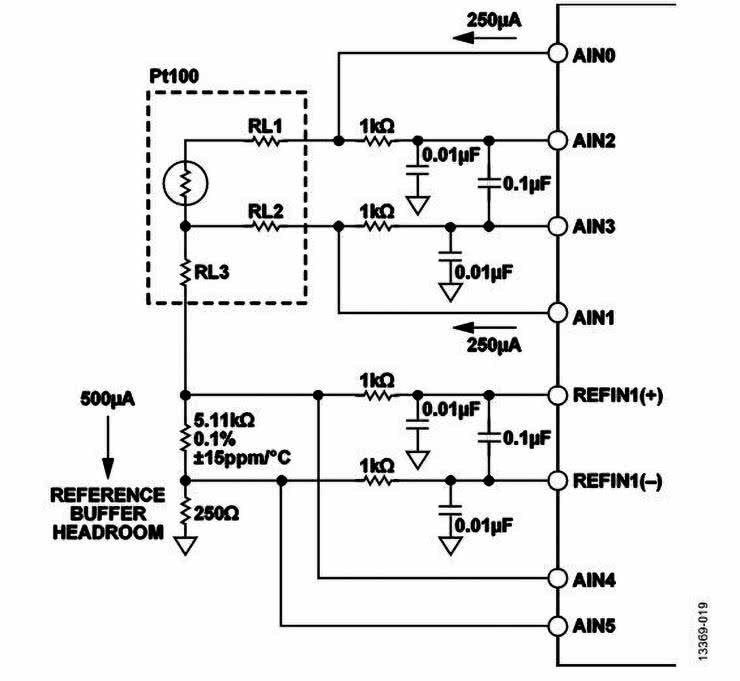

Inną ciekawą odmianę układu 3-przewodowego można zobaczyć na rysunku 17.

W tym przypadku dwa dodatkowe kanały multipleksera (AIN4, AIN5) zostały użyte do monitorowania źródeł prądowych - aby jednak taki pomiar był możliwy, koniecznie jest przełączenie przetwornika ADC na wewnętrzne źródło napięcia odniesienia. Minusem tej metody okazuje się konieczność zebrania aż czterech próbek (dwóch w trybie ratiometrycznym oraz dwóch z odniesieniem do wewnętrznego VREF), jednak w większości przypadków dłuższy czas pomiaru nie będzie miał większego znaczenia dla użyteczności urządzenia.

MAX11410

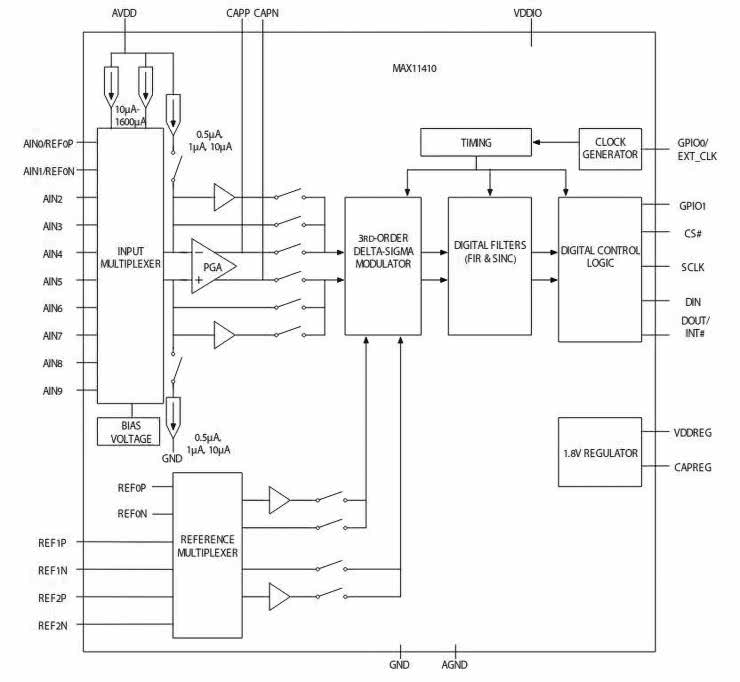

Układ MAX11410 (rysunek 18) jest kolejnym przykładem uniwersalnego front-endu, który doskonale radzi sobie we współpracy z jednym lub kilkoma czujnikami RTD naraz.

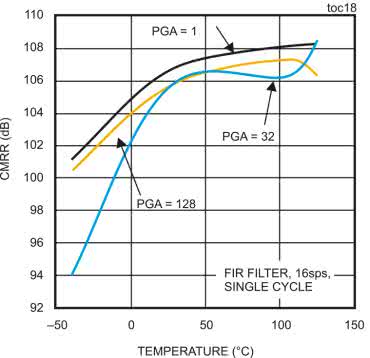

Propozycja firmy Maxim (dziś już Analog Devices) jest - pod względem ogólnej konstrukcji - bardzo zbliżona do AD7124-x. Tutaj także mamy do czynienia z rozbudowanym (choć już „tylko” 10-kanałowym) multiplekserem wejściowym, dwoma źródłami prądowymi (o zakresie od 10 μA do 1,6 mA), generatorem napięcia polaryzującego (bias), różnicowym wzmacniaczem PGA (o wzmocnieniu od 1 do 128 V/V), a także 24-bitowym przetwornikiem delta-sigma, cyfrowym kontrolerem z interfejsem SPI oraz blokami taktowania i wbudowanym LDO. Jak to zwykle bywa w przypadku front-endów czujnikowych, analogowy tor kondycjonowania sygnałów zapewnia świetny współczynnik tłumienia sygnału wspólnego (rysunek 19), zaś odpowiednio zaprojektowany filtr cyfrowy, współpracujący z modulatorem delta-sigma trzeciego rzędu, umożliwia tłumienie przydźwięku sieciowego (50 oraz 60 Hz) na poziomie 90 dB.

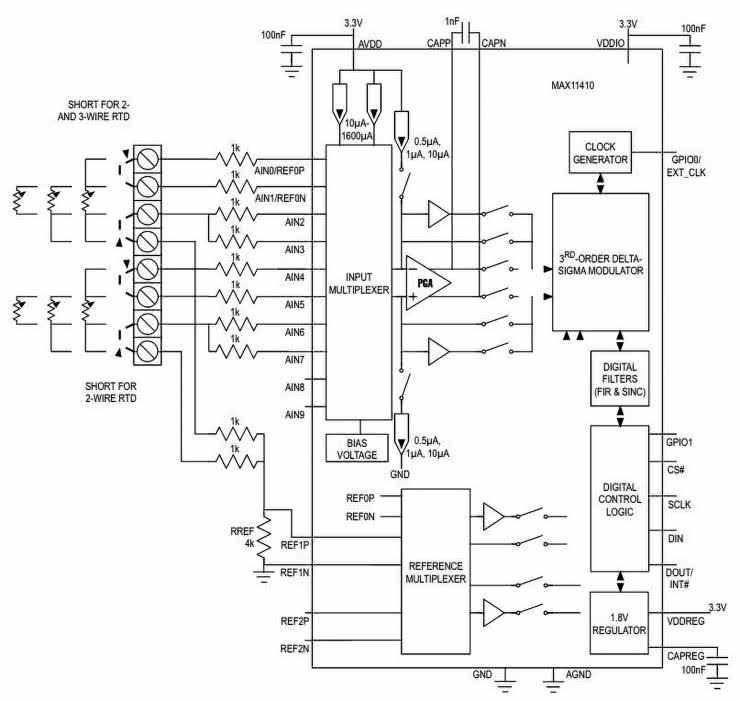

Uproszczony schemat aplikacyjny AFE, przeznaczony do użycia z czujnikami 2-, 3- oraz 4-przewodowymi, pokazano na rysunku 20. Warto przeanalizować układ połączeń pomiędzy zaciskami termorezystorów, a front-endem, zwracając przy tym uwagę, że w omawianym przypadku obwody wejściowe nie wymagają żadnych zmian układowych w celu podłączenia określonego rodzaju sensora - całość „załatwia” multiplekser oraz sieć zamontowanych na stałe rezystorów szeregowych. Takie rozwiązanie doskonale sprawdza się w przypadku urządzeń, których projektantom zależy na maksymalnej uniwersalności w kwestii wyboru rodzaju stosowanego termometru.

MAX31865

Jak wielokrotnie podkreślaliśmy, opisane wcześniej front-endy należą do grupy produktów uniwersalnych - choć układy pomiarowe bazujące na termorezystorach są wymieniane jako jedna z głównych pozycji na liście ich potencjalnych aplikacji, to jako precyzyjne, wysokorozdzielcze kondycjonery sygnałów analogowych, sprawdzą się one także w aplikacjach tensometrycznych, termoparowych i wielu innych. Na koniec tej części Poradnika Implementacji pozostawiliśmy natomiast przysłowiową wisienkę na torcie - prawdopodobnie jedyny dostępny obecnie na rynku układ AFE przeznaczony stricte dla termorezystorów.

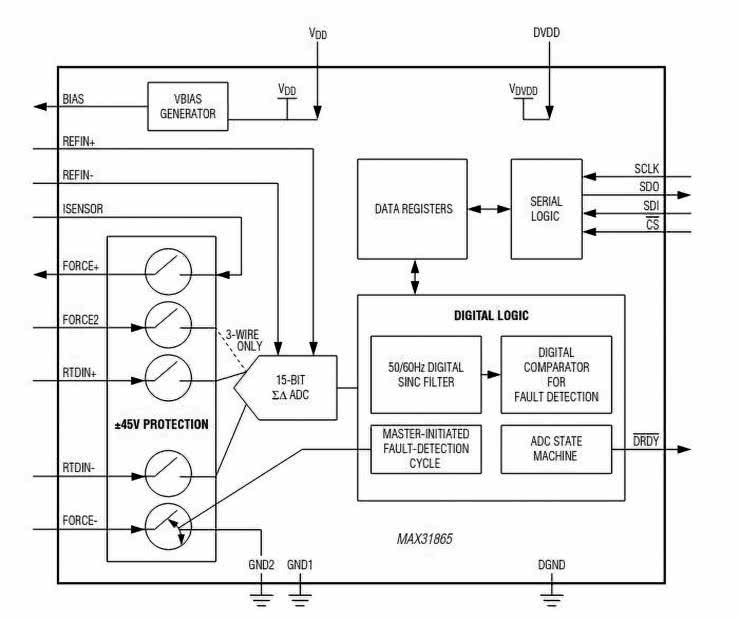

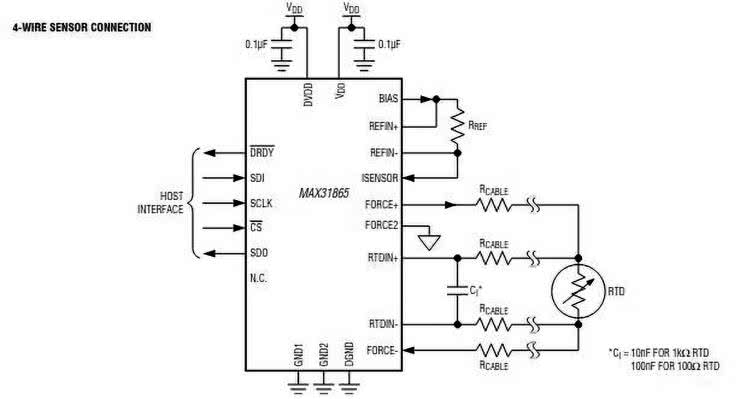

Schemat blokowy układu MAX31865 pokazano na rysunku 21. Wejściowy multiplekser z wbudowanymi zabezpieczeniami przeciwprzepięciowymi o wytrzymałości ±45 V jest połączony bezpośrednio z 15-bitowym przetwornikiem ADC typu delta-sigma. Układ nie zawiera żadnych źródeł prądowych, a jedynie (umiarkowanie dokładne) źródło napięcia polaryzującego o nominalnej wartości 2,00 V. Komunikację z hostem zapewnia interfejs SPI, zaś współpracujący z nim blok cyfrowy składa się z filtra przeciwzakłóceniowego 50/60 Hz, komparatora, kontrolera maszyny stanów, a także układu detekcji anomalii w obwodach termorezystora.

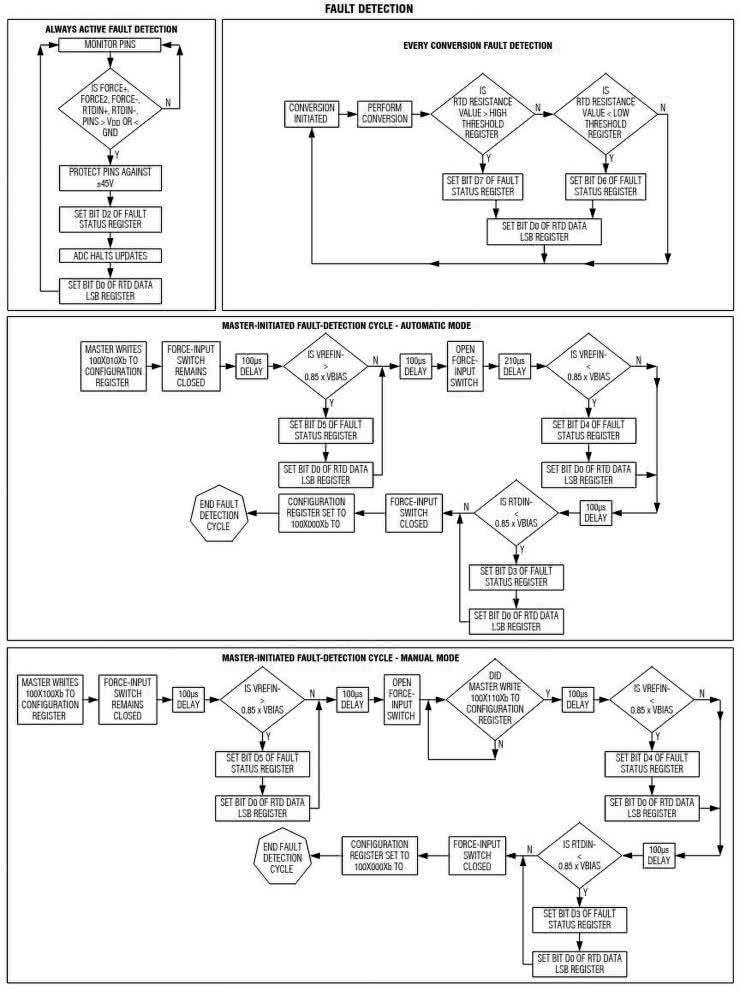

Automatyczna lub półautomatyczna diagnostyka układu odbywa się na trzech poziomach (rysunek 22). Przez cały czas (tj. niezależnie od aktualnego stanu konwersji ADC) układ monitoruje linie FORCE+, FORCE2, FORCE-, RTDIN+ oraz RTDIN-. Po przekroczeniu - przez panujące na nich napięcia - dopuszczalnego zakresu (tj. potencjałów masy oraz dodatniej szyny zasilania), klucze analogowe są otwierane, zaś kontroler wystawia odpowiednią flagę w rejestrze statusu oraz ustawia bit D0 w rejestrze wyjściowym. Nieskomplikowana jest także obsługa błędów przekroczenia zakresu pomiarowego, ustawionego w dwóch rejestrach przez hosta - kontroler po prostu porównuje wynik konwersji ADC z zawartością rejestrów i odpowiednio ustawia flagi D6 i D7 w rejestrze statusu.

Znacznie bardziej rozbudowana jest natomiast metoda diagnostyki obwodów front-endu, inicjalizowana przez nadrzędny procesor. Badanie może odbywać się w dwóch trybach: automatycznym lub manualnym, a w ramach każdej z tych procedur sterownik wbudowany w strukturę MAX31865 odpowiednio żongluje stanem klucza analogowego, łączącego linię FORCE- z masą. Główna różnica pomiędzy obydwoma trybami polega na tym, który układ wprowadza opóźnienia pomiędzy poszczególnymi operacjami - w procedurze automatycznej za timingi odpowiada maszyna stanów AFE, podczas gdy w wersji manualnej czasu musi pilnować zewnętrzny procesor. Co ciekawe, na podstawie analizy napięć na poszczególnych liniach, front-end jest w stanie określić pokaźną liczbę rozmaitych błędów - dla podłączenia czteroprzewodowego (rysunek 23) MAX31865 identyfikuje aż 23 (!) różne rodzaje awarii (rozmaite permutacje odłączenia lub zwarcia poszczególnych linii ze sobą lub z masą), ale w tym celu układ musi znać rodzaj zastosowanego przez użytkownika czujnika - wyboru konfiguracji (2/4-przewodowej lub 3-przewodowej) dokonuje się za pomocą odpowiedniego bitu w rejestrze konfiguracyjnym.

Podsumowanie

W tym odcinku naszego cyklu omówiliśmy szereg praktycznych informacji na temat stosowania czujników RTD w układach pomiarowych, bazujących na scalonych front-endach analogowych. Zaprezentowane układy z tej kategorii (AD7124-x oraz MAX11410) zdecydowanie nie wyczerpują długiej listy uniwersalnych AFE, przeznaczonych po prostu do digitalizacji pomiarów, zbieranych za pomocą różnego typu czujników. Zupełnie nic nie stoi na przeszkodzie, by tego typu układy stosować w urządzeniach bazujących na termoparach, termistorach, półprzewodnikowych czujnikach temperatury, a także tensometrach, niektórych sensorach optycznych i wielu innych. Rozbudowane multipleksery, wewnętrzne wzmacniacze PGA oraz sterowane źródła prądowe i napięciowe dają konstruktorom niezwykłą elastyczność projektową - niewykorzystane kanały pomiarowe można przecież „zatrudnić” do realizacji rozmaitych funkcji autodiagnostycznych, monitorowania stanu PCB za pomocą dodatkowych czujników (np. lokalnych sensorów temperatury), czy też po prostu do zbierania danych w systemach DAQ, niewymagających wysokiej częstotliwości próbkowania.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj