Pomimo tego, że technologia pomiaru temperatury bazująca na zjawisku Seebecka jest jedną z najstarszych, termopary pozostają niezastąpione w wielu aplikacjach przemysłowych, laboratoryjnych, naukowych czy też medycznych – zwłaszcza w systemach wymagających bardzo małej, własnej pojemności cieplnej (co przekłada się na krótką stałą czasową odpowiedzi), minimalnych wymiarów czujnika, wysokiej niezawodności czy też szerokiego zakresu pomiarowego obejmującego wartości ekstremalnie wysokie lub niskie (np. pomiary w zakresie temperatur kriogenicznych).

Z układowego punktu widzenia podstawowymi zaletami termopar są:

- napięciowy charakter sygnału wyjściowego – termopara nie wymaga zasilania (sama jest źródłem napięcia), co wpływa na ograniczenie poboru mocy urządzenia,

- niska impedancja wyjściowa – która ułatwia konstrukcję stopnia wejściowego układu pomiarowego (pozwala bowiem na zmniejszenie wymagań stawianych impedancji wejściowej wzmacniacza) i ogranicza podatność na zakłócenia EMI.

- Termopary mają jednak także istotne wady, do których należą:

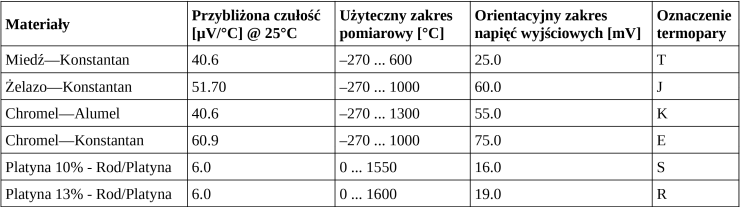

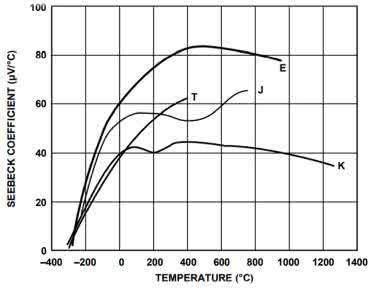

- bardzo mała czułość, wyrażona jako współczynnik Seebecka (na poziomie kilkudziesięciu μV/K), wymaga stosowania wzmacniaczy napięciowych o dużym wzmocnieniu (znacznie większym, niż w przypadku układów współpracujących z termistorami czy też czujnikami półprzewodnikowymi (tabela 1);

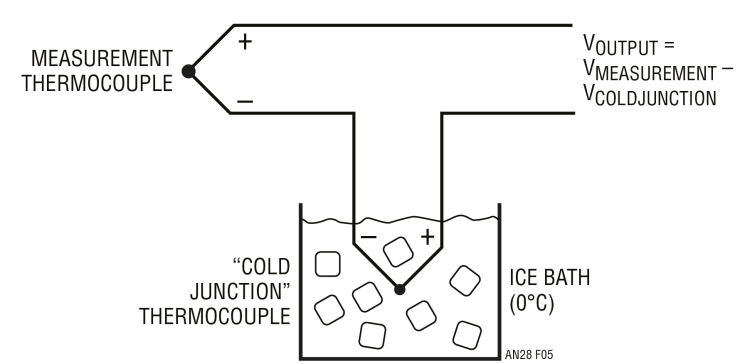

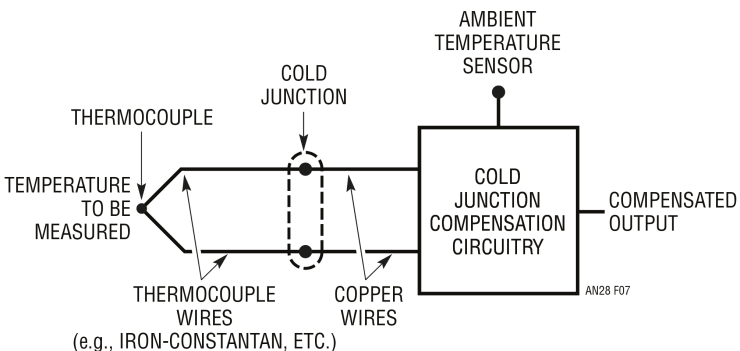

- różnicowy charakter pomiaru – napięcie wyjściowe termopary jest zależne nie od bezwzględnej temperatury gorącej końcówki pomiarowej, ale od różnicy temperatury końcówki gorącej i zimnej (rysunek 1), co wymusza stosowanie elektronicznych technik kompensacji zimnego końca (rysunek 2). I choć użycie lokalnych czujników temperatury pozwoliło z powodzeniem zastąpić popularny kilkadziesiąt lat temu i często spotykany w literaturze układ z jednym końcem termopary umieszczonym w wodzie z lodem (stanowiącej całkiem przyzwoity wzorzec zera dla skali Celsjusza), to do dziś w użyciu pozostaje wypracowana wtedy, choć nieco myląca terminologia końców zimnych i gorących;

- dość istotna nieliniowość, wymagająca sprzętowej lub programowej kompensacji (rysunek 3) w przypadku urządzeń pracujących w szerokim zakresie temperatur oraz wymagających wysokiej dokładności;

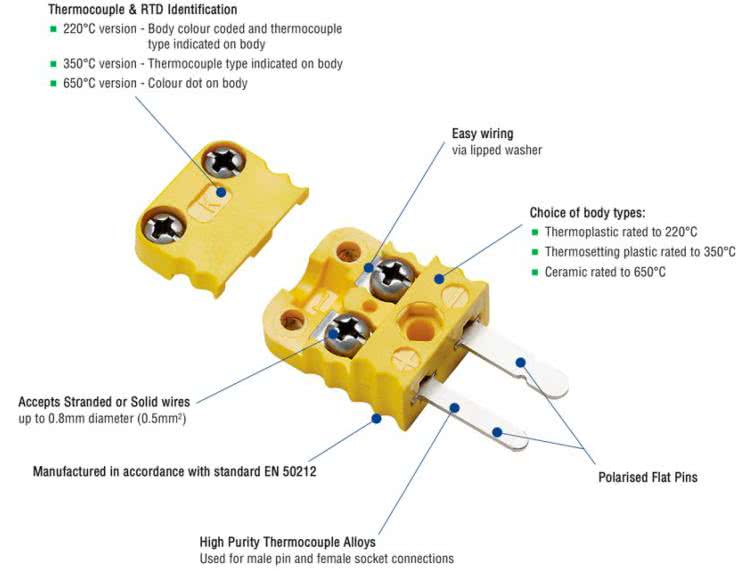

- konieczność stosowania przewodów kompensacyjnych lub przedłużających oraz specjalnych złączy, co ma na celu uniknięcie dodatkowych błędów pomiarowych, wprowadzanych do układu przez napięcia termoelektryczne generowane na każdym styku dwóch różnych metali.

Podczas, gdy nieliniowość dotyczy w pewnym stopniu niemal każdego czujnika, a małą czułość można zarzucić także termorezystorom (RTD), to pozostałe dwa z wymienionych problemów są charakterystyczne tylko dla termopar. I tutaj dochodzimy do głównych różnic pomiędzy kondycjonerami sygnałów dla czujników termoelektrycznych, a front-endami przeznaczonymi do pracy z innymi rodzajami sensorów temperatury – jak wykażemy w dalszej części artykułu, konstrukcja termoparowych układów AFE jest ściśle dostosowana do tych dość nietypowych cech omawianych czujników, choć uwzględnia oczywiście także wszystkie pozostałe ich właściwości.

Rzecz jasna, wspomniana wcześniej konieczność podłączania termopar za pomocą specjalistycznych przewodów i złączy jest niemożliwa do ominięcia za pomocą jakiegokolwiek układu elektronicznego – to samo bowiem zjawisko, które stoi za podstawami działania termopar, okazuje się jednocześnie ich przekleństwem. Na szczęście dziś nie stanowi już żadnego problemu zakup złącza kompensacyjnego, dostosowanego do danego typu termopary – takie komponenty są powszechnie dostępne i używane zarówno w wysokiej klasy sprzęcie pomiarowym (fotografie 1 i 2), jak i tanich termometrach elektronicznych z Dalekiego Wschodu. Jedynym wymogiem, który należy spełnić, by uniknąć problemów z niedokładnością pomiarową spowodowaną gradientami temperatur na drodze od końcówki gorącej do zimnych końców termopary, jest zapewnienie możliwie izotermicznych warunków pracy dla złącza kompensacyjnego oraz układu kompensacji zimnych końców.

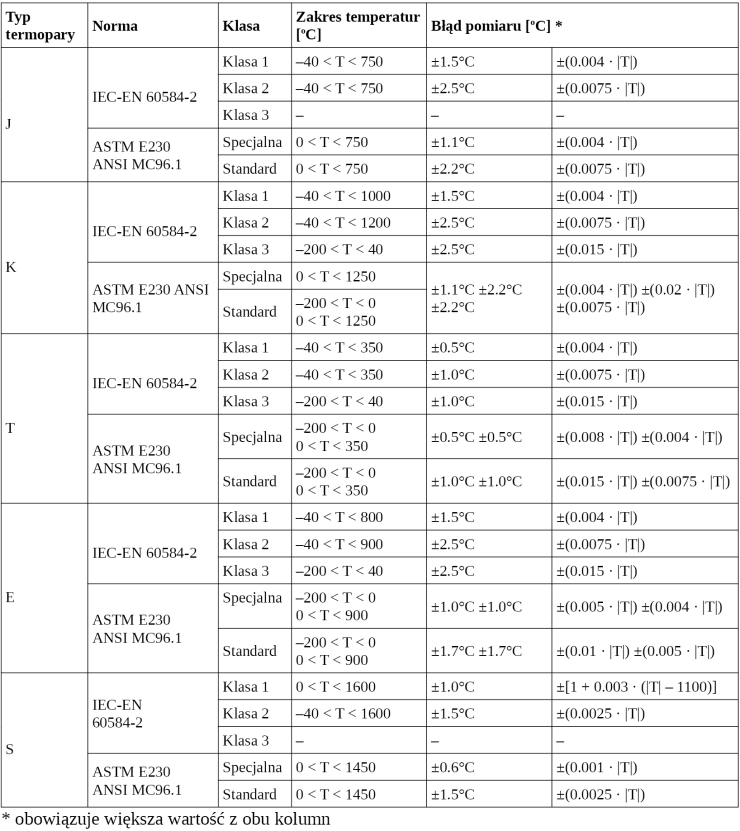

Warto zwrócić uwagę, że dokładność układu pomiarowego – determinowana zarówno przez właściwy tor kondycjonowania sygnału napięcia termopary, jak i zastosowany czujnik temperatury lokalnej używany do kompensacji zimnych końców – powinna być zoptymalizowana odpowiednio do dokładności samego czujnika.

Tabela 2 pokazuje klasy dokładności, zdefiniowane przez normy IEC-EN 60584-2, ASTM E230 oraz ANSI MC96.1 – jak widać, najdokładniejsze czujniki osiągają tolerancję na poziomie zaledwie 0,5...0,6°C, co zbliża je do termorezystorów klasy A. Z jednej strony – im dokładniejszy układ pomiarowy, tym mniejszy sumaryczny błąd pomiaru, z drugiej zaś – użycie front-endu o bardzo wysokiej dokładności z termoparą o tolerancji ±2,5°C (np. w prostym regulatorze temperatury) zasadniczo mija się z celem i niepotrzebnie podnosi koszty rozwiązania. Mając na względzie szeroki wachlarz praktycznych aplikacji termopar, producenci front-endów nierzadko wprowadzają na rynek całą rodzinę układów, w której poszczególne wersje różnią się tylko dokładnością. Na początku omówimy najprostsze, analogowe układy wzmacniaczy, co pozwoli nam zwrócić uwagę na najważniejsze zagadnienia praktyczne, z którymi będziemy mieli do czynienia podczas prezentacji bardziej zaawansowanych front-endów.

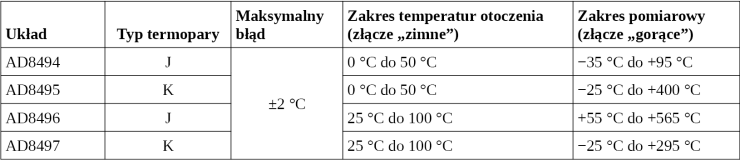

AD849x

Rodzina termoparowych układów AFE marki Analog Devices obejmuje cztery modele o oznaczeniach AD8494, AD8495, AD8496 oraz AD8497. Wersje z końcówką 4 i 6 są przeznaczone do pracy z termoparami typu J, zaś modele AD8495 oraz AD8497 – z termoparami typu K.

Dodatkowo, poszczególne front-endy różnią się zakresem dopuszczalnych temperatur otoczenia (AD8494 i AD8495 – od 0°C do +50°C, zaś AD8496 i AD8497 – od +25°C do +100°C). Warto zauważyć dwa istotne fakty:

- Podane zakresy temperatur dotyczą warunków otoczenia front-endu, w których jego dokładność jest dobrze określona przez specyfikację techniczną (tj. maksymalny błąd pomiaru mieści się w zakresie ±2°C – tabela 3). Nie oznacza to jednak, że układy z rodziny AD849x mogą pracować tylko w tak wąskim zakresie – zakres odporności temperaturowej układów z tej rodziny rozciąga się bowiem od –40 do +125°C. Istnieje zatem możliwość wykroczenia poza podane zakresy, jednak będzie to wymagało zastosowania dodatkowych zabiegów programowych (lub… pogodzenia się ze znacznie pogorszoną dokładnością pomiarów).

- Front-endy AD849x nie są wyposażone w żadną funkcję kompensacji nieliniowości termopary – dokładność pomiarową (w określonych w dokumentacji zakresach temperatur) osiągnięto jedynie poprzez odpowiednie manipulowanie wzmocnieniem i offsetem wzmacniacza oraz czułością wbudowanego czujnika temperatury, stosowanego do kompensacji zimnego końca. Dość nietypowe zakresy pracy poszczególnych modeli AFE z omawianej rodziny są zatem wynikiem przebiegu krzywych charakterystyki współczynnika Seebecka dla danych typów termopar (rysunek 4) oraz arbitralnego przyjęcia przez producenta maksymalnej wartości dopuszczalnego błędu (2°C).

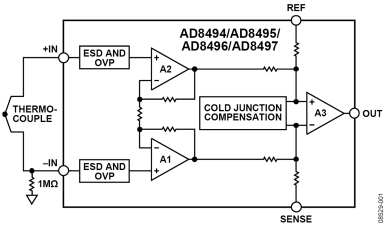

Schemat front-endów z rodziny AD849x przedstawiono na rysunku 5. Jak widać, topologia układu niewiele odbiega od klasycznego wzmacniacza pomiarowego zbudowanego z trzech wzmacniaczy operacyjnych. Warto jednak zwrócić uwagę na dwie zasadnicze różnice.

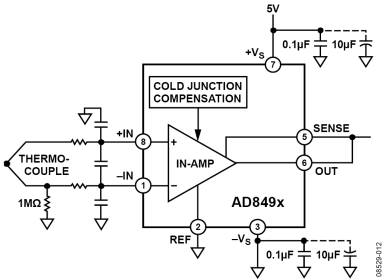

Po pierwsze, do wejść ostatniego stopnia układu podłączony został obwód kompensacji, wyposażony we wbudowany, kalibrowany laserowo czujnik temperatury. Po drugie – co może być nieco bardziej zaskakujące – producent zdecydował się na rozpięcie pętli sprzężenia zwrotnego ostatniego wzmacniacza, podłączając wolną końcówkę rezystora do końcówki SENSE. W typowym układzie pracy (rysunek 6) front-end pełni rolę klasycznego wzmacniacza pomiarowego, zatem pętla sprzężenia zwrotnego stopnia wyjściowego pozostaje zamknięta poprzez zwarcie końcówek SENSE oraz OUT. Napięcie wyjściowe układu jest proporcjonalne do różnicy napięć wejściowych.

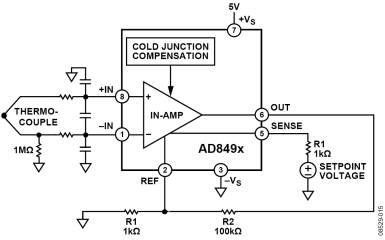

Jeżeli jednak wejście SENSE podłączymy do zewnętrznego źródła napięcia, wzmacniacz wejdzie w tryb komparatora. Dodanie zewnętrznej sieci dodatniego sprzężenia zwrotnego z wykorzystaniem wejścia odniesienia (REF) pozwala wprowadzić histerezę, działającą dokładnie na tej samej zasadzie, jaka ma miejsce w konwencjonalnych komparatorach (choć rzeczywisty układ połączeń – z uwagi na topologię wzmacniacza – jest nieco inny, niż w typowej, książkowej konfiguracji). Schemat takiego prostego termostatu pokazano na rysunku 7.

MAX6675

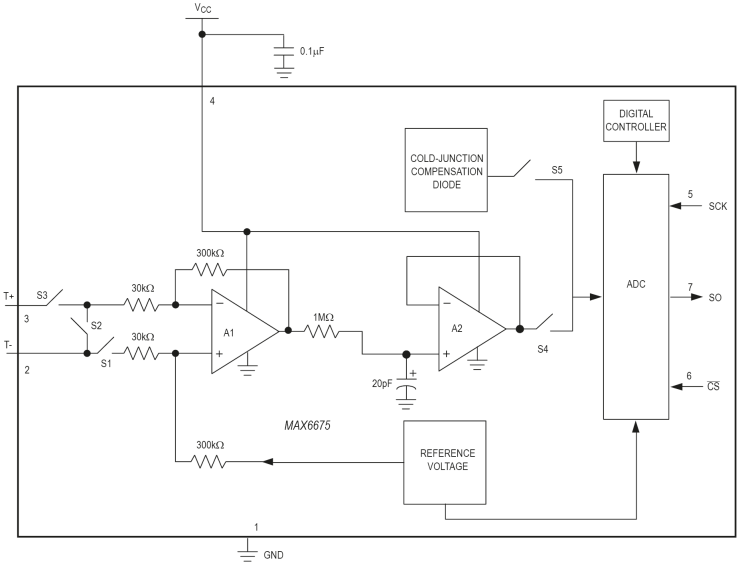

Układ MAX6675 jest przeznaczony do współpracy z termoparami typu K i oferuje dokładność zbliżoną do opisanej wcześniej rodziny front-endów, przy czym wbudowany układ kompensacji zimnych końców wprowadza błąd na poziomie ±3°C w zakresie od –20°C do aż +85°C. W tym przypadku mamy do czynienia z wewnętrznym przetwornikiem ADC o 12-bitowej rozdzielczości, zapewniającym rozdzielczość pomiaru równą 0,25°C/LSB. Zakres pomiarowy rozciąga się od 0°C do +700°C przy zachowaniu deklarowanej przez producenta dokładności oraz – jeżeli jej obniżenie jest dopuszczalne – nawet do nieco ponad +1000°C.

Schemat układu MAX6675 przedstawiono na rysunku 8. Niestety, producent nie podaje zbyt wielu szczegółów na temat obwodów wejściowych z przełącznikami S1...S3, ale można przypuszczać, iż zostały one zastosowane w celu detekcji rozwarcia (uszkodzenia) termopary – taki stan jest sygnalizowany przez jeden z bitów w ramce danych. Układ komunikuje się z procesorem nadrzędnym poprzez jednokierunkowy interfejs SPI. Warto zwrócić uwagę, że zarówno tor pomiarowy termopary (wzmacniacz różnicowy, analogowy filtr dolnoprzepustowy oraz bufor), jak i wbudowany czujnik temperatury, są obsługiwane przez ten sam przetwornik ADC – kompensacja zimnych końców jest tutaj zatem wykonywana na drodze cyfrowej.

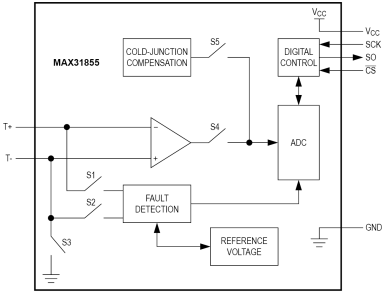

MAX31855

Układ MAX31855 (rysunek 9) oferuje już znacznie większe możliwości w porównaniu do front-endów MAX6675 oraz AD849x. Bodaj najistotniejszą różnicą jest dostępność wersji układu przystosowanych do współpracy nie tylko z termoparami typu K i J, ale także N, T, S, R oraz E. Układ umożliwia ponadto detekcję otwartego obwodu termopary, a także jej zwarcia do masy bądź dodatniej szyny zasilania układu. Wbudowany przetwornik ADC ma rozdzielczość 14-bitową, jednak z uwagi na znacznie szerszy zakres pomiarowy (od –270°C do +1800°C) oferowana przez niego rozdzielczość wynikowa wynosi – podobnie jak w przypadku poprzednio omówionego układu – 0,25°C/LSB. Warto dodać, że dokładność pomiaru z użyciem front-endu MAX31855 to (w zależności od zakresu pomiarowego) od ±6°C do ±2°C. Błąd pomiaru temperatury otoczenia za pomocą wewnętrznego czujnika to ±2°C w zakresie od –20°C do +85°C lub ±3°C podczas pracy w temperaturach od -40°C do +125°C.

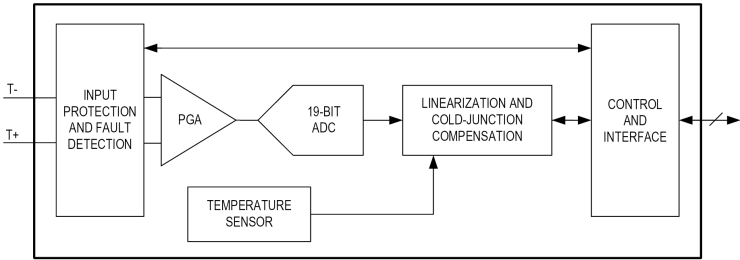

MAX31856

Kolejna propozycja ze stajni firmy Maxim to front-end MAX31856. Mocno uproszczony schemat blokowy (rysunek 10) jedynie subtelnie sygnalizuje, z jak zaawansowanym układem mamy do czynienia. Za blokiem wejściowym, zawierającym obwody zabezpieczające oraz detektory odłączenia termopary i przekroczenia dopuszczalnych granic temperatury, znajduje się 19-bitowy przetwornik ADC, poprzedzony wzmacniaczem PGA o wzmocnieniu ustawianym w zakresie do 250 V/V. Cyfrowy blok kondycjonowania sygnału dokonuje nie tylko kompensacji termicznej, ale także linearyzacji i to nie byle jakiej, bo bazującej na fabrycznie zaprogramowanej tablicy LUT. Taka konstrukcja front-endu pozwala uzyskać nie tylko zawrotną rozdzielczość pomiaru (aż 0,0078125°C !), ale także bardzo wysoką dokładność przetwarzania napięcia na wartość temperatury (±0,15°C) oraz zadowalającą w wielu aplikacjach dokładność kompensacji temperatury zimnego końca termopary (±0,7°C).

Dodatkowym atutem jest odporność układu wejściowego na napięcia rzędu ±45 V – w przypadku, gdy potencjał termopary (występujący na niej np. w wyniku awarii urządzenia) może przekroczyć podany próg, front-end może zostać łatwo zabezpieczony poprzez dodanie szeregowych rezystorów o możliwie małej tolerancji. Układ MAX31856 oferuje ponadto wbudowane filtry wycinające przydźwięk sieciowy 50/60 Hz oraz umożliwia uśrednianie wyników pomiaru (2, 4, 8, lub 16 próbek), co zyskuje znaczenie w zaszumionych warunkach przemysłowych – zwłaszcza przy dużej długości kabli kompensacyjnych lub przedłużających.

W odróżnieniu od opisanych wcześniej AFE produkowanych z myślą o konkretnym rodzaju termopary, układ MAX31856 zapewnia możliwość współpracy z dowolnym czujnikiem typu B, E, J, K, N, R, S oraz T – wyboru dokonuje użytkownik zapisując odpowiednią wartość do pola bitowego TC w rejestrze konfiguracyjnym CR1. Takie rozwiązanie sprawia, że front-end doskonale nadaje się do aplikacji przemysłowych – np. konfigurowalnych modułów pomiaru temperatury, współpracujących ze sterownikami PLC.

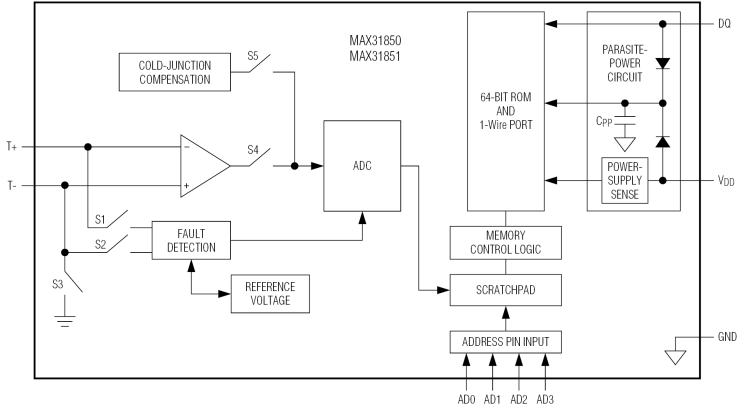

MAX31850

Na koniec tej części naszego cyklu pozostawiliśmy układ MAX31850, przeznaczony do współpracy z termoparami typu K, J, N, T oraz E – gwoli ścisłości należy wspomnieć o drugim układzie z tej samej rodziny (MAX31851), który został opracowany dla termopar typu S i R. Ponieważ jednak otrzymał on status produktu przestarzałego – w dalszej części opisu będziemy odwoływać się jedyne do wersji MAX31850.

Schemat blokowy front-endu przedstawiono na rysunku 11. Ogólna zasada działania nie odbiega zasadniczo od poprzednio przedstawionych układów AFE – kompensacja zimnych końców termopary jest wykonywana w domenie cyfrowej, na podstawie odczytu z wbudowanego czujnika temperatury podłączonego przez multiplekser do 14-bitowego przetwornika ADC, obsługującego też główny tor pomiarowy. W tym przypadku producent zrezygnował jednak z funkcji linearyzacji, przerzucając odpowiedzialność za korekcję nieliniowości czujnika na oprogramowanie nadrzędnego procesora, pozostawił natomiast obwody do detekcji zwarcia termopary do GND/VDD oraz rozwarcia obwodu pomiarowego.

Wspomniany wcześniej, napięciowy charakter sygnału wyjściowego termopary oraz związana z tym możliwość zaoszczędzenia cennych mikroamperów prądu zasilania, zostały w przypadku omawianego układu doskonale wykorzystane. Inżynierowie firmy Maxim zdecydowali się bowiem na zastosowanie interfejsu 1-Wire, który oprócz przesyłu danych z front-endu, obsługuje także zasilanie układu w trybie podkradania energii. Dzięki temu można bez trudu zastosować MAX31856 do budowy zdalnych przetworników temperatury, podłączanych do wspólnego kontrolera za pomocą jedynie dwóch przewodów.

Z uwagi na brak możliwości komunikacji w kierunku od procesora nadrzędnego do układu MAX31856, użytkownik nie ma możliwości wyboru rodzaju współpracującej termopary – do każdego typu czujnika należy zastosować odpowiednią wersję układu (podobnie jak miało to miejsce w przypadku front-endu MAX31855). Zakresy pomiarowe różnią się pomiędzy poszczególnymi wersjami omawianego AFE, ale nie wykraczają poza przedział od –270°C do +1768°C. Dokładność pomiaru wynosi 2°C, zaś rozdzielczość to 0,25°C.

Podsumowanie

W tymi odcinku naszego cyklu zaprezentowaliśmy stosunkowo proste kondycjonery sygnałów termoparowych – zarówno te czysto analogowe, jak i zawierające wbudowane przetworniki ADC oraz cyfrowe interfejsy komunikacyjne. Zasygnalizowaliśmy także najważniejsze zagadnienia związane z technicznymi podstawami pomiarów za pomocą termopar – te nieskomplikowane czujniki, zdolne do pracy w bardzo szerokim zakresie temperatur, jednocześnie sprawiają projektantom szereg problemów związanych z koniecznością linearyzacji oraz elektronicznej kompensacji zimnych końców. Jak można zauważyć na podstawie zaprezentowanego materiału, nawet podstawowe modele AFE znacząco ułatwiają implementację termopar w urządzeniach elektronicznych, choć producenci układów nierzadko świadomie rezygnują z wbudowanych funkcji korekcji nieliniowości.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj