Na czym polega odlewanie

Zapewne nie każdy z elektroników miał do czynienia z odlewaniem lub kiedykolwiek był w odlewni i widział, na czym ono polega. Podczas odlewania używa się formy, którą wypełnia się metalem. Formę wykonuje się z różnych materiałów, różnymi metodami. Osobiście najczęściej miałem do czynienia z formami piaskowymi i ceramicznymi. W każdym z wypadków, do wykonania formy jest niezbędny model odlewanego przedmiotu. Zwykle zostaje on odciśnięty w masie formierskiej, oblany masą ceramiczną lub silikonem. Właśnie na tym etapie drukarka 3D udowadnia swoją ogromną przydatność, ponieważ znacznie skraca drogę od pomysłu i projektu do gotowego przedmiotu lub jego modelu.

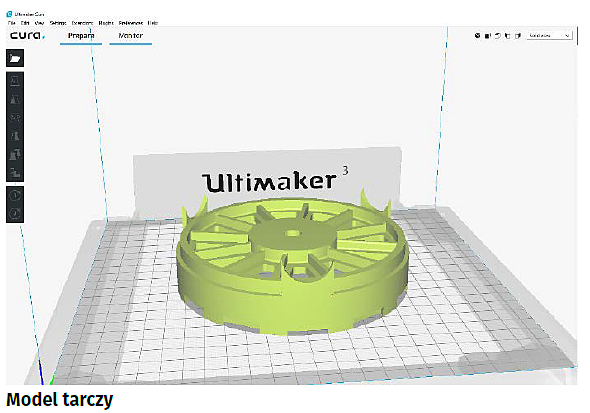

Przy wytwarzaniu typowych przedmiotów często używa się odlewania grawitacyjnego – metal wypełnia formę pod wpływem własnego ciężaru. Do produkcji specjalnych, skomplikowanych odlewów może być używane odlewanie ciśnieniowe. W nim roztopiony metal jest wtłaczany do formy pod ciśnieniem, po to, aby dokładnie wypełnił wszystkie zakamarki. Można w tym celu użyć np. odlewania odśrodkowego – w nim ciśnienie jest wytwarzane przez siłę odśrodkową.

Zostawmy jednak odlewnie i odlewanie. Każda firma ma jakieś własne metody, niekiedy chronione tajemnicą i patentami. Na tym etapie najbardziej istotna jest dla nas informacja, że do wykonania formy potrzebujemy samego przedmiotu lub jego modelu.

Modele były i są wykonywane w różny sposób: z metalu, z drewna, ręcznie, na obrabiarkach sterowanych numerycznie itd. Myślę, że w wielu miejscach do dziś wykonuje się modele ręcznie, np. z drewna, które jest stosunkowo łatwe w obróbce, ale możliwe, że miarę upowszechniania się druku 3D praca ręczna zostanie zastąpiona przez pracę maszyny. Stanie się tak z dwóch powodów. Po pierwsze, drukowanie 3D wymaga jedynie wyobrażenia sobie i narysowania przedmiotu. Można go przy tym wirtualnie dopasować do miejsca, w którym będzie zamontowany. Nie wymaga to zdolności manualnych i specjalistycznych narzędzi, które są niezbędne do wykonania modelu z drewna. Po drugie, drukowanie 3D jest szybsze i tańsze, niż konwencjonalne metody obróbki, ponieważ trzeba pamiętać, że zanim zamontujemy materiał na obrabiarce CNC, trzeba zaprogramować cały proces obróbki skrawaniem w programie CAM, przygotować oprzyrządowanie maszyny i narzędzia. Dopiero na końcu maszyna wykonana dla nas detal. Druk 3D pozwala pominąć, a przynajmniej w znacznym stopniu ograniczyć kroki polegające na przygotowaniu modelu.

W praktyce

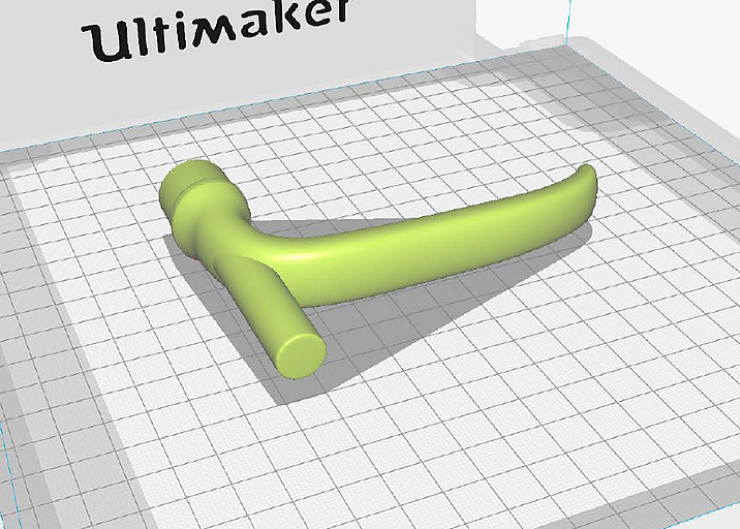

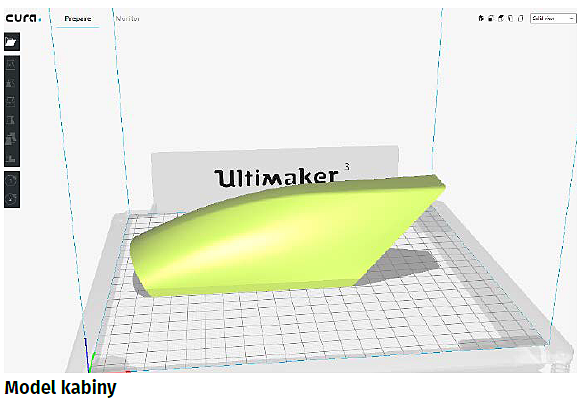

Do wykonywania przedmiotów przeznaczonych do wykonania modeli przedmiotów używałem typowego PLA. Przedmioty (w tym wypadku – klamki do drzwi) były drukowane z różną rozdzielczością dla określenia ostatecznej, wymaganej struktury powierzchni i tego czy ich drukowanie z dużą rozdzielczością (Ultimaker 3 ma najmniejszą grubość warstwy wynoszącą 0,06 mm) ma sens. Jak dobrze wiedzą użytkownicy drukarek 3D, zmniejszanie grubości warstwy powoduje znaczne wydłużenie czasu wytwarzania gotowego przedmiotu. A jeśli jeszcze będziemy przy tym używali możliwości jednoczesnego drukowania za pomocą dwóch głowic i materiału podporowego typu PVA…

Po kilku próbach i zaprezentowaniu modeli drukowanych z różną rozdzielczością osoba wykonująca odlewy zdecydowała, że drukowanie z dużą rozdzielczością i długie czekanie na wydruk nie bardzo ma sens, ponieważ później powierzchnia modelu i tak musi być wyrównana. Ostatecznie modele klamek drukowaliśmy z rozdzielczością z zakresu 0,15…0,2 mm, co znacznie przyśpieszyły ich tworzenie.

Każda osoba mająca do czynienia z technologią FDM wie, że obiekt składa się z warstw materiału, na przykład PLA „rozsmarowywanego” z określoną grubością. W ten sposób powierzchnia przedmiotu ma strukturę drobnych schodków, które nie psują powierzchni z tworzywa sztucznego, ale bardzo źle wyglądałyby odlane w metalu. Przypuszczalnie też chropowata struktura powierzchni uniemożliwiłaby wyjęcie gotowego przedmiotu z formy, po jego odlaniu. Dlatego każdy model po wydrukowaniu był pokrywany szpachlą samochodową i szlifowany drobnym papierem ściernym. W opinii fachowca wykonującego formę to „żadna praca”, ponieważ wykonanie modelu przedmiotu w inny sposób trwa nieporównanie dłużej, niż jedynie obróbka jego powierzchni.

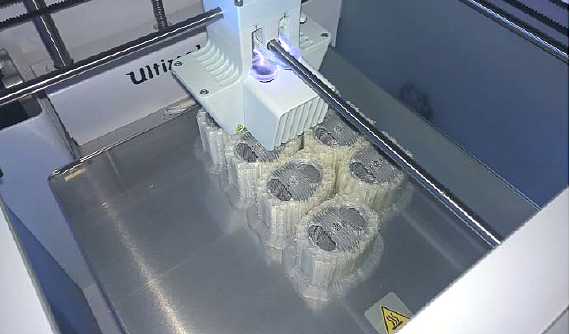

Co istotne dla czasu wydruku, wypełnienie wnętrza przedmiotu mogło być minimalne – jedynie na tyle duże, aby powierzchnia była podpierana w czasie wydruku i nie deformowała się, zwykle z zakresu 12…20%. Wytrzymałość modelu nie ma w tym wypadku zbyt dużego znaczenia, ponieważ jedynie wykonywano odcisk przedmiotu. Miało to ogromny wpływ na skrócenie czasu trwania wydruku oraz obniżało zużycie materiału.

Inne techniki odlewania

Popularnym materiałem używanym w odlewnictwie do wykonywania form jest wosk. Znajduje on zastosowanie w technice wytapianych modeli. Nie wnikając w szczegóły przygotowania formy, polega ono na zanurzeniu woskowego modelu w płynnej masie ceramicznej, wytopieniu wosku i utwardzeniu formy w piecu.

Wydruki z wosku, raczej niewykonalne za pomocą popularnych drukarek domowych, są używane do produkcji precyzyjnych form odlewniczych odpowiedzialnych elementów. Nie mając jednak takiej drukarki, w pewnych sytuacjach można wprowadzić jeszcze jeden, dodatkowy krok technologiczny, który umożliwi jej zastosowanie.

Gdy chcemy wykonać formę z wosku lub gdy zachodzi potrzeba wykonania większej liczby odlewów, można wykonać formę z silikonu lub z innego materiału i użyć jej do wykonania woskowego odlewu przedmiotu. Następnie takiego modelu można użyć do wykonania formy – dla pojedynczego lub dla wielu przedmiotów.

Inne przydatne funkcje

Drukarka 3D znajdzie zastosowanie nie tylko w odlewnictwie. Można z jej użyciem wykonywać tzw. kopyta i wykorzystywać do wytwarzania przedmiotów z tkaniny szklanej nasączanej żywicą. Tym bardziej, że po zaprojektowaniu przedmiotu jego formę negatywową wykonuje się „ot tak”, po prostu wybierając jedną funkcję z menu programu używanego do projektowania obiektu. Tę funkcjonalność na pewno docenią modelarze, mimo iż niekiedy trzeba będzie skleić kopyto z kilku mniejszych kawałków.

Jacek Bogusz, EP

Zaloguj

Zaloguj