Oprogramowanie Cura, które za darmo możemy pobrać ze strony producenta – firmy Ultimaker – umożliwia łatwy, szybki wydruk typowych obiektów. Mam tu na myśli takie przedmioty, które po prostu drukujemy i nie zmieniamy parametrów automatycznie proponowanych przez oprogramowanie zależnie od użytego filamentu. Tak było, na przykład, w wypadku opisywanej wcześniej śruby lub obudowy do urządzenia elektronicznego. Parametry wydruku 3D tworzonego przy użyciu programu Cura można ustawić rezygnując z trybu „Recommended” na rzecz trybu „Custom”. Odpowiednie przyciski znajdziemy po prawej stronie okna programu.

W momencie oddawania tego artykułu do składu była dostępna Cura w wersji 3.1 i to na niej oprzemy opis wskazówek odnośnie do wpływu nastaw na tworzony obiekt. Opis powstał na bazie moich doświadczeń z wydrukami tworzonymi za pomocą takich materiałów, jak PLA, PVA, Nylon i ABS. W programie Cura poszczególne nastawy są podzielone na grupy – nazwa grupy sugeruje właściwość obiektu, na którą wpływają nastawy. Zajmijmy się omówieniem ważniejszych z nich, tych częściej używanych w czasie codziennej pracy.

Quality – jakość wydruku

Pierwsza zakładka programu zawiera 3 parametry, które wpływają na strukturę powierzchni tworzonego obiektu. Drukarka Ultimaker 3 tworzy obiekty metodą FDM, w której przedmiot jest tworzony za pomocą filamentu „rozsmarowywanego” na gorąco, warstwa po warstwie. Trzeba przy tym pamiętać, że grubość „drucika” wyciskanego z filamentu przez dyszę jest zależna od jej średnicy, a typowe dysze drukarki Ultimaker 3 mają średnicę 0,4 mm.

Jak wspomniano, w metodzie FDM obiekt jest tworzony poprzez przyklejanie warstwy do warstwy, a te warstwy powstają z filamentowego „drucika”. Im mniejsza odległość dyszy od warstwy, tym bardziej rozsmarowywany będzie „drucik” i tym samym uzyskamy mniejszą chropowatość powierzchni i lepsze odwzorowanie detali. Dlatego zasadniczym parametrem wpływającym na jakość tworzonego obiektu jest Layer Height – wysokość warstwy. Dla drukarki Ultimaker 3 najmniejsza grubość warstwy to 0,06 mm, typowa mieści się w zakresie 0,1…0,2 mm, a maksymalna, stosowana przeze mnie, mająca jeszcze sens dla typowo stosowanej dyszy AA0.4 wynosi 0,35 mm.

Wysokość warstwy ma wpływ na czas oczekiwania na gotowy wydruk. Im bardziej zgrubny wydruk, tym szybciej jest tworzony. Warto przy tym zauważyć, że „zgrubny” od „dokładnego” dzieli jedynie 0,1 mm wysokości warstwy. To nie jest dużo i wydruki tworzony z rozdzielczością 0,2 mm też nie wyglądają źle, a powstają w przybliżeniu dwukrotnie szybciej. Rozdzielczość ma też wpływ na wytrzymałość mechaniczną obiektów – im mniejsza wysokość warstwy, tym trudniej rozerwać nitki filamentu. Z drugiej strony, drukowanie obiektu o wysokości 20 cm przez dwie doby nie zawsze ma sens. Zwłaszcza, że w czasie trwania tak czasochłonnego wydruku może dojść do nawet krótkotrwałego wyłączenia prądu, po którym trzeba będzie zacząć wydruk od początku. Dlatego wysokość warstwy powinna być rozsądnym kompromisem.

Obiekty takie, jak owiewki lub kadłub łódki drukuję z PLA z rozdzielczością 0,2…0,3 mm. Jeśli oczekuję bardzo dobrej jakości, to i tak trzeba będzie je szpachlować lub obrabiać w inny sposób, więc wydłużony czas oczekiwania na wydruk nie ma sensu. Ustawianie parametru Layer Height na wartość powyżej 0,3 mm może osłabić wytrzymałość mechaniczną obiektu, ponieważ zbyt mało materiału będzie używane do spojenia warstw – wydrukowany obiekt nie wygląda źle, ale niekiedy dosłownie rozpada się w rękach. Można w ten sposób wykonać formę, ale raczej nie gotowy przedmiot. Przy wykonywaniu owiewek, osłon, pokryw i innych przedmiotów tego typu, zastosowanie drukarki 3D daje wymierne korzyści. Mimo iż wydruk trwa dosyć długo, to jednak używając tradycyjnej metody trzeba by było wykonać tzw. kopyto, a następnie w jakiś sposób wykonać obiekt (tłocząc go, wykonując z warstw tkaniny szklanej lub innego materiału itp.). Jest to znacznie bardziej czasochłonna metoda, chociaż ma niewątpliwe zalety.

Przy tej okazji jedna ważna uwaga. Korzystając ze starszych wersji Cury bez problemu drukowałem obiekty z użyciem PLA i podporowego PVA o wysokości warstwy 0,3 mm. Nowa wersja wyświetla niezrozumiały komunikat o błędzie, jeśli włączymy parametr Generate Support (tworzenie podpór), wskażemy jako materiał podporowy PVA i ustawimy grubość warstwy większą od 0,2 mm. Widocznie z doświadczeń firmy wynikało, że PVA kiepsko spisuje się przy większej grubości warstwy i ograniczono tę możliwość.

Bardzo rzadko korzystam z możliwości zmiany parametrów Initial Layer Height oraz Line Width. Ten pierwszy to nic innego, jak grubość warstwy, za której pomocą obiekt jest przyklejany do płytki podstawy. Cieńsza warstwa ułatwia przyklejenie obiektu do płyty podstawy, ale zwykle wartość domyślna (0,27 mm) spisuje się bardzo dobrze i nie ma potrzeby jej zmiany. Line Width to ważny parametr, który będzie miał silny wpływ na tworzony wydruk, jednak i w tym wypadku zwykle wybieram nastawy domyślne – 0,35 mm dla PLA, 0,4 dla Nylonu. Jak łatwo się domyślić, wartość wpisywana w tym polu zależy od średnicy dyszy i w zasadzie powinna być jej równa, jednak podanie nieznacznie mniejszej liczby poprawia jakość powierzchni tworzonego obiektu. Ta uwaga nie dotyczy Nylonu, który po przejściu przez dyszę wyraźnie „rozpręża się” i jego nitka ma większą średnicę. Nie pozostaje to bez wpływu na dokładność wymiarów gotowego, nylonowego obiektu.

Shell – parametry ścianki

Często drukując obiekty zmieniam parametry zawarte w tej sekcji. Zwykle korzystam z możliwości zmianyparametrów: Wall Thickness, Top Thickness, Bottom Thickness. Top i Bottom Thickenss to parametry określające grubość ścianki, która znajduje się na górze (Top) i na dole (Bottom) tworzonego obiektu. Jeśl np. chcemy wydrukować fragment dłuższej rury czy kadłuba modelu, to należy oba parametry ustawić na 0 mm. Jeśli obiekt będzie sklejony z kilku części, to warto te warstwy pogrubić, aby wytrzymałość połączenia była jak największa. Z drugiej strony, jeśli nie drukuję obiektów, które mają mieć cienkie ścianki lub być „na przestrzał”, to i w wypadku tych parametrów pozostawiam nastawę domyślną (rzędu 1 mm dla PLA lub 1,2 mm dla Nylonu).

Parametr Wall Thickness oznacza grubość scianki i przy odrobinie doświadczenia umożliwia drukowanie lekkich, wytrzymałych obiektów, takich jak wspomniany kadłub łodzi czy modelu samolotu. Zmieniając go nie wolno jednak zapominać o Infill Density, z którym jest mocno związany i o którym będzie mowa dalej.

Jeśli narysujemy obiekt, który jest pusty wewnątrz lub zmienimy parametr Infill Density tak, aby powstał pusty, to będzie on składał się jedynie ze ścianek o grubości zadanej za pomocą Wall Thickness. Drukarka wykonując ścianki układa obok siebie nitki filamentu snując je wzdłuż obiektu. Z tego powodu grubość ścianki nie może być mniejsza niż średnica dyszy (0,4 mm). Dla cienkościennych obiektów duże znaczenie ma jakość używanego filamentu. Często zdarzało mi się podczas testowania materiałów od różnych producentów, że przy grubości ścianki 0,7 mm leżące obok siebie nitki filamentu (mam tu na myśli filament tworzący warstwę wewnętrzną Inner Wall i zewnętrzną Outer Wall) nie sklejały się. W takim wypadku pomagało dodanie jeszcze jednej warstwy (np. grubość ścianki 0,8 mm), podwyższenie temperatury, wyłączenie wentylatora, zwiększenie ilości filamentu (Materiał Flow=102…103%) albo po prostu użycie filamentu o lepszej jakości.

Obiekty wykonane z PLA mające ścianki o grubości 0,4 mm, są lekkie, jednak trzeba sobie zdawać sprawę, że to tylko pojedyncza warstwa „drucika” PLA. Znacznie lepiej spisują się obiekty, które są wykonane z co najmniej dwóch (i troszkę) warstw. W ten sposób z powodzeniem wykonuję różne osłony i owiewki. Wykonanie obiektu mającego grubość ścianki 0,4 mm za pomocą Ultimakera 3 jest jak najbardziej realne, jednak w takim wypadku warto również zmienić parametr Material Flow na 102…103% (zależnie od używanego materiału).

Pozostałych parametrów z tej grupy praktycznie nie używam. Dbam jedynie o to, aby Fill Gaps Between Walls zawsze miał wartość Everywhere, a z innymi eksperymentuję bardzo rzadko i przeważnie wtedy, gdy są jakieś problemy z modelem.

Infill – wypełnienie obiektu

Parametr Infill Density informuje nas o stopniu wypełnienia materiałem wnętrza obiektu. W kolejnym wydaniu EP opublikujemy artykuł, w którym poddamy testowi wytrzymałość wykonanego słupka w zależności od stopnia jego wypełnienia. Jeśli wypełnienie obiektu jest mniejsze niż 100%, to jego wnętrze będzie zapełnianie cienkościennymi płaszczyznami, które przecinają się tworząc w przekroju poprzecznym wzór (Infill Pattern): trójkąta (Triangles), plastra miodu (Hexagon) i innymi, których nie będziemy tu wymieniać. Stopień wypełnienia figury wpływa na czas wydruku (im większy, tym dłużej), ciężar gotowego obiektu, ilość zużytego materiału i co najważniejsze – na jego wytrzymałość mechaniczną.

Zwykle wykonując elementy mocujące rozważam ich funkcję w połączeniu z rodzajem wypełnienia oraz oczekiwaną wytrzymałością. Na przykład, wykonując mocowanie silnika elektrycznego (oczywiście, mowa tu o skali spotykanej w urządzeniach elektronicznych, prototypowych, a nie w energetyce) nie trzeba stosować wypełnienia 100%. Wystarczy np. 50…60%, wypełnienie trójkątne i ścianki zewnętrzne o grubości 1,5…2 mm. Nie da się tego jednak rozważać w oderwaniu o oczekiwanej wytrzymałości i zastosowania – tu przydaje się troszkę wiedzy i doświadczenia w projektowaniu i wydruku takich obiektów. Niekiedy PLA po prostu nie nadaje się na elementy tego typu i trzeba użyć innego materiału, a każdy ma swoje wady i zalety oraz wymaga troszeczkę innego podejścia do przygotowywania elementów do druku. Na przykład, z powodzeniem drukowałem elementy mocujące w układach napędowych przenoszących dosyć silne drgania z Nylonu (ze stopniem wypełnienia 100%), ale jednocześnie zauważyłem, że otwory mocujące, którym w modelu nadano średnicę 3 mm po wydruku mają około 2,7 mm i wymagają rozwiercenia. Nylon gorzej „trzyma” wymiar niż PLA, który jednak też ma swoje kaprysy.

Jak wspomniałem, więcej o wytrzymałości obiektów wypełnionych w różnym stopniu, różnymi wzorami w kolejnych wydaniach Elektroniki Praktycznej.

Material – parametry materiału, z którego drukujemy

Podczas tworzenia wydruków bardzo przydaje się znajomość materiału. Grupa nastaw Material umożliwia manipulowanie parametrami wydruku w taki sposób, aby uzyskać pożądaną jakość tworzonego obiektu. Przyjrzyjmy się im kolejno.

Temperatura drukowania (Printing Temperature) ma silny wpływ na płynność materiału. Typowo stosowany do wydruków PLA mięknie już w temperaturze 60…70°C, a dobrze „rozsmarowuje się” w temperaturze 180…225°C. Typową temperaturą drukowania dla PLA w drukarce Ultimaker 3 jest 205°C. Niekiedy, wykonując obiekty cienkościenne, podnoszę tę temperaturę o 10…20 stopni i jednocześnie o 2…3% zwiększam parametr Flow. Pomaga to w lepszym sklejeniu warstw. Przesadzić z temperaturą nie wolno (możemy ustawić aż 280°C!), ponieważ PLA będzie wrzało w dyszy, która dosłownie będzie strzelała pęcherzykami gazu.

Podczas drukowania ważna jest nie tylko temperatura ekstrudera, ale również temperatura stolika (Build Plate Temperature). Podobno obiekty wykonane z PLA można drukować na zimnym stoliku, ale znacznie lepiej – a już w wypadku ABS obowiązkowo – drukuje się mając do dyspozycji stolik podgrzewany. Dzięki temu materiał lepiej (lub wręcz w ogóle) przykleja się do stolika. Typową temperaturą stolika, na którym jest tworzony wydruk, jest 60°C dla PLA, PVA i Nylonu lub 80°C dla ABS. Zwykle nie zmieniam tej temperatury, aczkolwiek zdarzało się, że podwyższałem ją o dalsze 10…15°C.

Jak ważna jest temperatura stolika oraz funkcjonalność podgrzewanego stolika w ogóle łatwo przekonać się po zakończeniu drukowania. Gdy stolik stygnie, to obiekt po prostu bez problemu odkleja się. Gdyby drukowany obiekt odkleił się nam podczas wydruku, to przeważnie nadawałby się do wyrzucenia. Dzięki podgrzewanemu stolikowi można więc bezproblemowo drukować wyższe obiekty, ponieważ materiał zdecydowanie lepiej przykleja się do podłoża i nie odkleja się w miarę stygnięcia materiału i odsuwania się głowicy od podstawy.

Zagadnienie przyklejania obiektów do stolika to też jakby temat na odrębny artykuł. Dosyć jest powiedzieć, że do przyklejenia PLA lub Nylonu do stolika nie wystarczy samo czyste szkło. Jak przekonałem się na własnej skórze, nie da się po prostu włączyć drukarki i wykonać wydruk. Stolik trzeba pokryć substancją, która umożliwi przyklejenie się do niego materiału tworzącego obiekt. Na forach dyskusyjnych można znaleźć wiele wskazówek. W moim wypadku najlepiej sprawdza się lakier do włosów zawierający w składzie PVA. Spisuje się on równie dobrze, jak specjalne spraye lub kleje.

Parametru Diameter (średnica filamentu) nie należy zmieniać, jeśli używamy drukarki Ultimaker 3 z typowym filamentem o średnicy 2,85 mm. O parametrze Flow wspomnieliśmy już nieco wcześniej. Zmieniając go zmieniamy prędkość, z którą podajnik wprowadza materiał do dyszy ekstrudera. Czyste, drożne dysze dobrze spisują się przy Flow=100%.

Parametr Enable Retraction to umożliwienie zrywania nitek materiału przy zmianie warstwy lub podczas przemieszczania się głowicy z ekstruderem. Zaznaczenie go spowoduje cofanie materiału o zadaną wartość, dostępną w polu Retraction Distance, dla przerwania ciągłości nitki, aby ta nie snuła się jak nić pajęcza podczas przemieszczania się głowicy nad obiektem. Moim zdaniem, dla uzyskania wydruku o dobrej jakości parametr Retraction należy pozostawić domyślnie włączony i pozostawić domyślne nastawy dla cofanego materiału (tj. Retraction Distance=6,5 mm, Retraction Speed=25 mm/s, Retraction Extra Prime Amount=0 mm3). Dyskusyjny i wymagający wypróbowania jest Retract at Layer Change (zerwanie nitki przy zmianie warstwy). Zwykle włączam ten parametr dla obiektów o cienkich ściankach, co niekiedy poprawia jakość powierzchni, ale nie zawsze ten wpływ jest widoczny.

Z prędkością drukowania trzeba postępować bardzo ostrożnie. Jak wielokrotnie się przekonałem, materiały pochodzące od różnych producentów pomimo takich samych nazw i kolorów, nie zawsze są takie same. Stosując niektóre rodzaje PLA wiem, że bez większych obaw mogę zwiększyć prędkość wydruku o 25…30% i jakoś obiektu na tym nie ucierpi. „Krojąc” obiekt Curą na warstwy warto pozostawić wartości domyślne, aby następnie za pomocą menu drukarki przyśpieszyć lub zwolnić drukowanie.

Pomimo nazwy Print Speed nie ma aż tak dużego wpływu na czas drukowania, jakby mogło się wydawać. Dlatego zwykle pozostawiam wartości domyślne, a jeśli używam wypróbowanego materiału, to podwyższam prędkość za pomocą menu drukarki. Typowa prędkość wydruku dla PLA i Nylonu to 70 mm/s, PVA – 35 mm/s, ABS – 60 mm/s. Mając dobre, wypróbowane materiały, dobierając odpowiednio temperaturę i przepływ, można tę prędkość podwyższyć, jednak tu przyda się samodzielne eksperymentowanie.

Pozostałe parametry dostępne w grupie Speed odnoszą się do prędkości „podróżowania” głowicy wtedy, gdy przemieszcza się ona „na pusto”. Są one dobrane odpowiednio do mechaniki drukarki i raczej nie warto ich zmieniać, ponieważ może okazać się, że nie uzyskamy wymaganej jakości pozycjonowania głowicy w osiach X, Y.

Cooling – chłodzenie wydruku

Za pomocą zaznaczenia pola Enable Print Cooling włączamy wentylator, w który jest wyposażona głowica ekstrudera drukarki Ultimaker 3. Chłodzenie wydruku pozwala na uzyskanie większej dokładności, ale dla obiektów cienkościennych warto je wyłączyć, po to, aby uzyskać lepsze sklejanie się warstw. Chłodzenie podaje się jako procent maksymalnych obrotów wentylatora. Typowo używanym przeze mnie parametrem jest 5…10% z uwagą, jak wcześniej. Dla niektórych materiałów, takich jak ABS czy ASA, włączenie zbyt silnego chłodzenia może doprowadzić do popękania powierzchni.

Support – podpieranie warstw

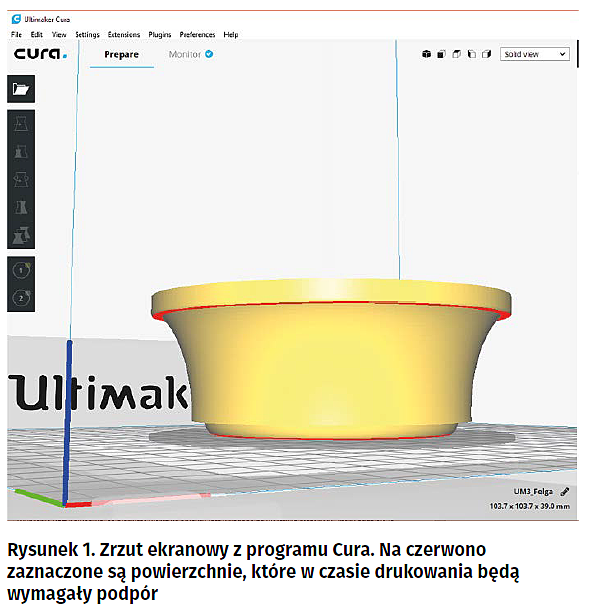

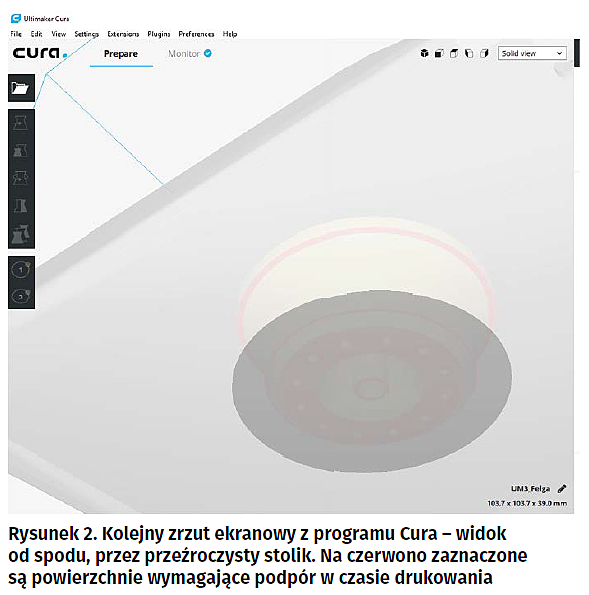

Jak pisałem we wcześniejszych artykułach, wydruk niektórych obiektów wymaga „podparcia”. W metodzie FDM drukarka układ warstwę na warstwie sklejając je ze sobą. Jeśli drukowany obiekt ma jakieś wypusty, daszek lub inne wystające poza obrys części, to może dojść do sytuacji, w której układane warstwy trzeba będzie podeprzeć materiałem podporowym. Jak zapewne pamiętamy, świetnym materiałem podporowym dla PLA jest rozpuszczalne w wodzie PVA. Drukarka Ultimaker 3 ma dwa ekstrudery, które jednocześnie (to znaczy, na tej samej warstwie) mogą nakładać oba materiały. Zostało to zrobione dla wygody użytkownika, ponieważ drukarce oprogramowaniu drukarki jest wszystko jedno, ile ekstruderów ma urządzenie drukujące i co będzie używane jako materiał podporowy. Włączając parametr Generate Support instruujemy slicer, że obiekt będzie drukowany z podporami. W polu poniżej można wybrać ekstruder, który będzie używany do drukowania podpory. Można też wybrać miejsce, w którym będzie tworzona podpora: może ona być drukowana wyłącznie na płytce grzejnej Touching Build Plate lub wszędzie, na płytce i na obiekcie (jeśli będzie taka potrzeba) Everywhere. Tę pierwszą opcję stosuje się, jeśli jakieś detale wystają poza obrys obiektu nad płytą grzejną. Ta druga jest uniwersalna, przyda się w każdej sytuacji i automatycznie zmienia się w pierwszą, jeśli nie ma potrzeby podpierania obiektów poza obrębem płyty grzejnej.

Wydruk tworzony przez Curę można podejrzeć na ekranie komputera. Płaszczyzny wymagające podpór są kolorowane na czerwono i można je zobaczyć w widoku od spodu (rysunki 1 i 2). W razie wątpliwości można przełączyć się do widoku Layer View i przesuwając suwak obejrzeć przed wydrukiem obiekt warstwa po warstwie. W tym wypadku WYSIWYG faktycznie działa bardzo dobrze.

Oczywiście, zadałem sobie pytanie, a co by było gdybym zamiast PVA użył PLA jako materiału podporowego? Dla ułatwienia drukowałem obiekt w kolorze niebieskim, a podporę w kolorze czerwonym. Oczywiście, za pomocą dwóch ekstruderów AA0.4. Mimo tego, że Cura starała się maksymalnie ułatwić mi życie, to znaczy, podpory były drukowane jako bardzo cienkie płaszczyzny ustawione pionowo i przecinające się zgodnie z wybranym wzorem, to i tak musiałem nieźle nabiedzić się oddzielając za pomocą narzędzi PLA od PLA. Po prostu, oba materiały silnie skleiły się do tego stopnia, że w niebieskim obiekcie pomimo prób usunięcia pozostały czerwone przebarwienia. Lepiej by było, gdybym użył jednego materiału i jednego ekstrudera, ale nie sądzę, aby pracy było mniej. Przypuszczam, że obiekt byłby jeszcze silniej sklejony z podporą. Zdecydowanie bardziej wolę rozpuszczalne w wodzie PVA.

Obróbka mechaniczna PLA jest bardzo „niewdzięczna”. Szybkoobrotowe narzędzia, takie jak multiszlifierka lub wiertarka powodują nagrzewanie się materiału, który „ciągnie się” za narzędziem, blokując np. wiertło lub zaklejając rolkę papieru ściernego na wrzecionie multiszlifierki. Tu najlepiej sprawdza się obróbka ręczna, wykonywana za pomocą noża, papieru ściernego i klocka. Można też użyć rodzaju lutownicy dostępnej u wielu dystrybutorów drukarek 3D. Zasilana np. z USB rozgrzewa się do temperatury około 200°C i ma specjalny zestaw końcówek, dzięki którym można odcinać, uzupełniać ubytki, wygładzać i modelować PLA na gorąco.

Na początku, w grupie parametrów Quality, pisałem o Initial Layer Height. Tam można było ustawić grubość warstwy, za której pomocą obiekt był przyklejany do stolika, a tu – po wybraniu Build Plate Adhesion Type różnego od None, można ustawić, który ekstruder będzie służył do utworzenia warstwy przyklejającej obiekt do stolika oraz wybrać jej kształt i szerokość. Największe znaczenie dla nas będą miały parametry Brim oraz Raft, ponieważ Skirt jedynie zaznacza obrys obiektu, ale nie przykleja go do podłoża.

Parametr Brim powoduje, że podstawa obiektu zostaje otoczona warstwą (ścieżką) o grubości podanej w Initial Layer Height (zwykle jest to warstwa pojedyncza) i szerokości zgodnej z parametrem Brim Width. Pierwsza warstwa modelu jest łączona z otoczką Brim, która to po zakończeniu wydruku wymaga usunięcia mechanicznego.

Wybranie Raft powoduje, że pierwsza warstwa obiektu jest układana na warstwie materiału, który oddziela ją od płyty. W ten sposób można wydrukować obiekt na „daszku” (podkładce), dzięki czemu będzie łatwo odkleić go od płyty grzejnej, co może się przydać w różnych sytuacjach (duży, płaski obiekt, spora powierzchnia ścianki, materiał, który trudno odkleja się od podłoża itp.). „Daszek” ma swoje parametry, takie jak: Raft Air Gap – odległość pomiędzy płytą grzejną a „daszkiem”, na którym będzie drukowany obiekt (mniejsza wartość powoduje lepsze przyklejenie obiektu, większa ułatwia odklejenie po zakończeniu wydruku – domyślnie 0,3 mm), Initial Layer Z Overlap – przesunięcie pierwszej i ostatniej warstwy modelu w kierunku X dla skompensowania strat filamentu w wolnej przestrzeni Raft Air Gap, Raft To Layers – liczba warstw tworzących podstawę, na której będzie ustawiony drukowany obiekt.

Podobnie jak w wypadku podpór, również tu można wybrać ekstruder, za którego pomocą będzie wykonana warstwa przyklejająca obiekt. W ten sposób można ją utworzyć albo za pomocą tańszego, albo preferowanego materiału. Poprawne przyklejenie tzw. warstwy zerowej do stolika jest w metodzie FDM warunkiem wykonania wydruku.

Na koniec

W artykule omówiono ważniejsze parametry mające wpływ na drukowane obiekty. W miarę możliwości zachęcam do samodzielnego eksperymentowania z licznymi opcjami programu, również tymi nieomówionymi a mającymi znaczenie w wypadku błędów modelu, ponieważ z drukowaniem 3D jest podobnie, jak z innymi pracami, wykonywanymi z użyciem innych narzędzi i materiałów. Po prostu, trzeba nabrać doświadczenia i nauczyć się pewnych umiejętności, zapoznać się z wadami i zaletami używanej maszyny. Drukarka Ultimaker 3 nie bez powodu została jednak wybrana przez Centrum Druku 3D produktem roku. Nawet korzystając z domyślnych nastaw programu Cura można po prostu drukować i cieszyć się poprawnie wykonanym modelem. Nie trzeba tracić czasu na rozwiązywanie problemów – można po prostu zająć się pracą.

Jacek Bogusz, EP

Zaloguj

Zaloguj