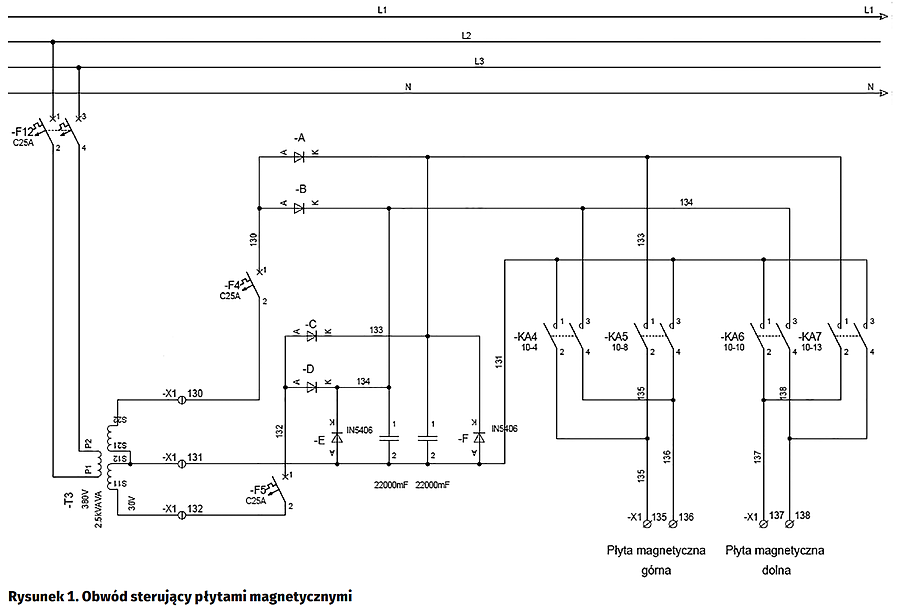

Następnym elementem maszyny jest układ płyt magnetycznych, który składa się z płyty dolnej i górnej magnesowanej za pomocą nawiniętych cewek. Namagnesowanie płyty następuje poprzez podanie napięcia w jednym z kierunków, natomiast rozmagnesowanie płyty poprzez krótkotrwałe podanie napięcia w kierunku przeciwnym do magnesowania. Dzięki zastosowaniu układu magnetycznego możliwe jest dokładne pozycjonowanie i mocowanie obrabianych detali względem siebie.

Dla oszczędności energii system grzania wyposażono w funkcję załączania za pomocą zegara RTC, który określa, w jakich godzinach maszyna ma być rozgrzana i gotowa do działania. Przykładowo, po zakończeniu zmiany w piątek, maszyna wyłączy system grzania, a załączy w poniedziałek odpowiednie wcześnie rano, aby była gotowa w godzinie rozpoczęcia pracy.

Sterowanie elektryczne

Niestety, zleceniodawca nie zgodził się na udostępnienie dokumentacji elektrycznej oraz plików projektu dla tej maszyny. Mam jednak możliwość opisania zasady pracy maszyny oraz jej budowę.

Prasa jest wyposażona w awaryjne wyłączniki bezpieczeństwa, tak zwane „grzybki”. Zadziałanie wyłącznika bezpieczeństwa powoduje odcięcie sterowania wyjściami oraz wprowadza informację na wejście sterownika o zatrzymaniu awaryjnym. Za sterowanie funkcjami maszyny odpowiadają specjalne konsole wyposażone w przyciski do obsługi najczęściej używanych funkcji. Konsole takie umieszczone są po obu stronach maszyny, aby uruchamiając potencjalnie niebezpieczne funkcje operator używał obu rąk naciskając przyciski na konsoli lewej i prawej. Tylko jednoczesne wciśnięcie i przytrzymanie przycisków sterujących pozwala na ruch tłoczyska w kierunku dolnym, co jest gwarancją, że operator np. umieścił detal w przestrzeni roboczej i wyjął z niej obie ręce. Panel HMI służy jedynie do parametryzacji maszyny i wyświetlania aktualnych informacji.

Za sterowanie systemem grzania odpowiadają regulatory firmy Omron E5CS połączone w taki sposób, aby zapewnić funkcję kalendarza oraz układ zabezpieczający podsystem grzania.

Obsługa maszyny

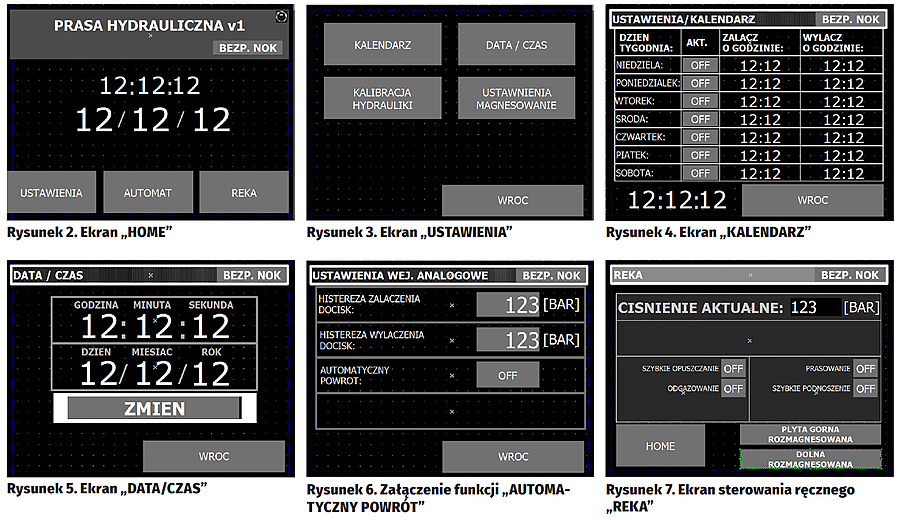

Po uruchomieniu maszyny na ekranie zostanie wyświetlony ekran „HOME” (rysunek 2). Z poziomu menu tego ekranu operator może przejść do ustawień, uruchomić tryb automatyczny prasowania albo sterowanie ręczne. Z poziomu menu „USTAWIENIA” (rysunek 3) operator ma możliwość zdefiniowania kalendarza, ustawienia zegara RTC, kalibracji pracy układu hydrauliki oraz ustawień magnesowania. W menu „KALENDARZ” operator ma możliwość ustawienia terminów aktywacji grzania płyt magnetycznych (rysunek 4). Operator ma możliwość wyboru dla każdego dnia tygodnia aktywności oraz ustawienia godziny załączenia i wyłączenia podsystemu ogrzewania.

W menu „DATA/CZAS” (rysunek 5) jest ustawiany zegar RTC sterownika. Ustawienie sterownika jest konieczne żeby funkcja kalendarzowego załączania podsystemu grzania działała prawidłowo.

W menu „KALIBRACJA HYDRAULIKI” ustawiane są parametry histerezy regulatora dwupunktowego oraz aktywacja funkcji „AUTOMATYCZNY POWRÓT” (rysunek 6). Funkcja „AUTOMATYCZNY POWRÓT” określa czy po zakończeniu prasowania siłownik ma powrócić do pozycji górnej, czy też powrót do pozycji górnej odbywa się w trybie ręcznym.

Gdy maszyna jest już sparametryzowana, można przystąpić do pracy. Po wyborze sterowania ręcznego operator ujrzy ekran pokazany na rysunku 7. Są na nim pokazywane następujące parametry:

- „CISNIENIE AKTUALNE” [BAR] – aktualne ciśnienie w układzie hydraulicznym.

- „SZYBKIE OPUSZCZANIE” – zawór opuszczania tłoczyska.

- „ODGAZOWANIE” – zawór odgazowania cylindra.

- „PRASOWANIE” – zawór załączający powolne opuszczanie tłoczyska.

- „SZYBKIE PODNOSZENIE” – zawór podnoszeni tłoczyska.

- „AUTO PLYTA GORNA/DOLNA NAMAGNESOWANA/ROZMAGNESOWANA”– informacja ze styczników sterujących załączaniem zasilania płyt magnetycznych.

Z poziomu menu trybu ręcznego uzyskujemy sterowanie maszyną za pomocą konsoli, Na ekranie HMI jest wizualizowane działanie maszyny wraz z informacją o aktualnym ciśnieniu osiągniętym w układzie hydraulicznym.

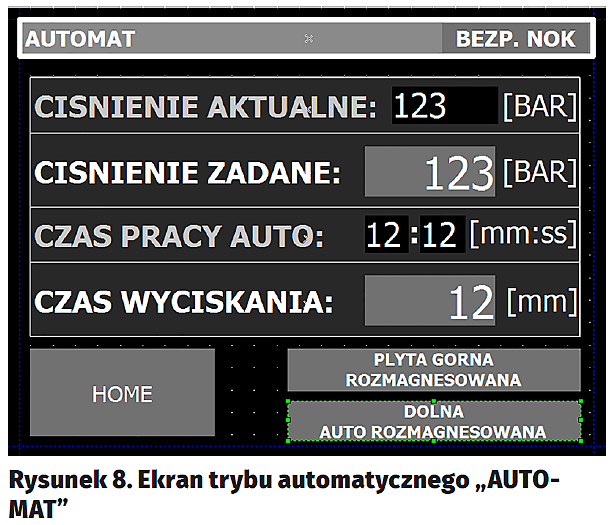

Po wyborze sterowania automatycznego zostanie wyświetlony ekran pokazany na rysunku 8. Są na nim pokazywane następujące parametry:

- „CISNIENIE AKTUALNE” [BAR] – wyświetla aktualne ciśnienie w układzie hydraulicznym odczytane z czujnika.

- „CISNIENIE ZADANE” [BAR] – pozwala na wprowadzenie zadanego ciśnienia prasowania.

- „CZAS PRACY AUTO” [mm:ss] – wyświetla aktualny czas pracy automatycznej.

- „CZAS WYCISKANIA” [mm] – pozwala na wprowadzenie czasu trwania procesu prasowania.

- „AUTO PLYTA GORNA/DOLNA NAMAGNESOWANA/ROZMAGNESOWANA” – informacja ze styczników sterujących namagnesowaniem płyt magnetycznych.

Tryb prasowania polega na uruchomieniu zaworu prasowania do momentu uzyskania wartości zadanej ciśnienia powiększonego o histerezę wyłączenia. Po pewnym czasie obrabiane detale zostaną wprasowane, ciśnienie w układzie hydraulicznym spadnie poniżej wartości ciśnienie zadanego pomniejszonego o histerezę załączenia, co spowoduje ponowne uruchomienie funkcji prasowania. Działanie układu regulacji jest powtarzane aż do momentu upłynięcia czasu zdefiniowanego w parametrze „CZAS WYCISKANIA”.

Po zakończeniu prasowania, w zależności od wybranej opcji w menu maszyny, tłoczysko może powrócić do pozycji górnej lub pozostać swobodnie zawieszone na obrabianym detalu. W obu sytuacjach układ sterowania uruchamia sygnalizację dźwiękową, aby powiadomić operatora o zakończeniu procesu wprasowywania.

Dzięki wyposażeniu maszyny w układ płyt magnetycznych stało się możliwe umieszczanie detali na górnej i dolnej płycie spozycjonowanych w odpowiedni sposób względem siebie. Obsługa płyt wygląda następująco:

- operator umieszcza odpowiedni detal na płycie dolnej,

- przełącznikiem bistabilnym uruchamia magnesowanie płyty dolnej,

- po zablokowaniu detalu na płycie dolnej jest umieszczany detal górny,

- trybie sterowania ręcznego operator dojeżdża tłoczyskiem wraz z zamocowaną płytą magnetyczną do detalu,

- po dojechaniu można za pomocą przełącznika bistabilnego uruchomić magnesowanie płyty górnej,

- w tym momencie jest możliwa praca polegająca na wprasowywaniu w dolny detal kolejnych komponentów za pomocą raz spozycjonowanego detalu górnego, przymocowanego do górnej płyty magnetycznej.

System ogrzewania, w który są wyposażone płyty magnetyczne pozwala na dodatkowe rozgrzanie obrabianych detali do zadanej temperatury. Oczywiście, maszyna jest wyposażona w system analizujący alarmy. Pompa hydrauliczna działa tylko w czasie załączenia zaworów, aby bez potrzeby nie podgrzewać oleju hydraulicznego. Z uwagi na wyeliminowanie zbyt częstych rozruchów pompy zastosowałem jedynie podtrzymanie czasu pracy pompy przez okres dobrany eksperymentalnie, w tym wypadku 5 sekund.

Implementacja programowa

Projekt maszyny jest złożony z dwóch projektów, z czego jeden przypada na sterownik PLC, natomiast drugi na panel HMI. W projekcie użyłem:

- Sterownik kompaktowego PLC Mitsubishi Electric FX3G-40,

- Ekonomicznego, monochromatycznego panelu graficznego typu XP30-BTE.

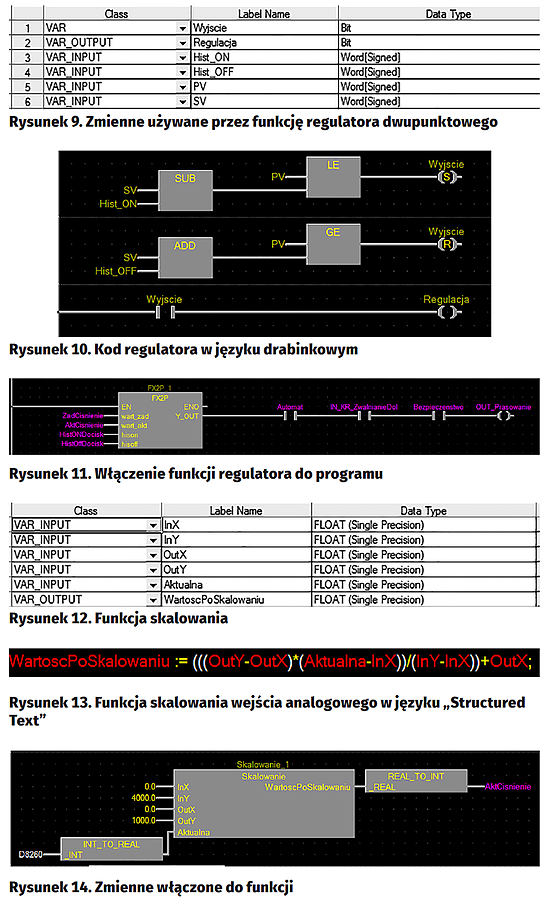

W pierwszej kolejności omówię regulator dwupunktowy służący do utrzymywania zadanego ciśnienia prasowania. Regulator taki wykonałem jako funkcję do użycia w programie. Zmienne funkcji pokazano na rysunku 9. Zmienną wyjściową służącą do regulacji jest bit „Regulacja”. Zmienną „PV” – (skrót od Proces Value) łączymy z odczytywaną wartością pomiarową z czujnika. Zmienną SV (Set Value) łączymy z wartością zadaną, do której układ regulacji będzie dążył. Kod regulatora w języku drabinkowym (structured leader) zamieszczono na rysunku 10. Zmienna pomocnicza „Wyjście” jest ustawiana, jeśli wartość procesowa (mierzona) jest niższa od wartości zadanej z uwzględnieniem histerezy. Zerowanie zmiennej następuje, gdy wartość mierzona przekroczy wartość zadaną powiększoną o histerezę wyłączenia. Tak skonstruowana funkcja jest użyta w programie w następujący pokazany na rysunku 11.

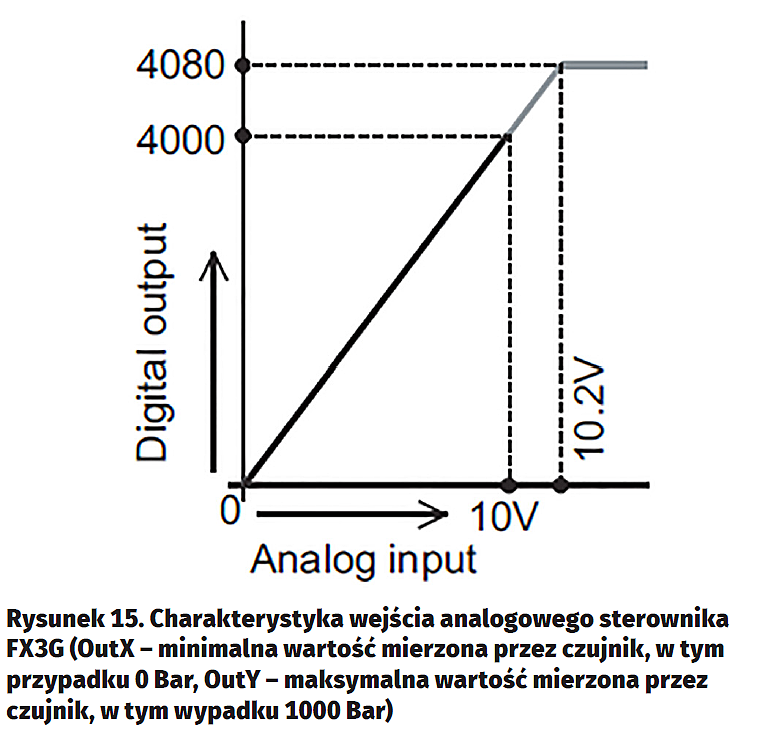

Aby dostarczyć do pracy regulatora informację z wejścia analogowego przeliczoną na typowe jednostki – w tym wypadku ciśnienie – należy dokonać operacji skalowania. Najczęściej skalowanie odbywa się w funkcji liniowej. Wtedy napięcie lub prąd z wyjścia analogowego sensora jest proporcjonalne do mierzonej wartości inżynierskiej. W praktyce musimy przeliczyć zakres pomiarowy czujnika na zakres inkrementów po stronie przetwornika podłączonego do PLC. W tym programie zastosowałem skalowanie za pomocą równia prostej przechodzącej przez 2 punkty. Funkcję skalowania pokazano na rysunku 12. Napisano ją w języku ST (Structured Text) – rysunek 13. W programie użyta funkcja jest „podłączana” pod odpowiednie stałe i zmienne (rysunek 14):

- InX – minimalna liczba inkrementów odczytanych z przetwornika A/C.

- InY – maksymalna liczba inkrementów możliwa do odczytania z przetwornika A/C.

- Aktualna – wartość inkrementów odczytana z rejestru systemowego reprezentującego przetwornik AC/DC.

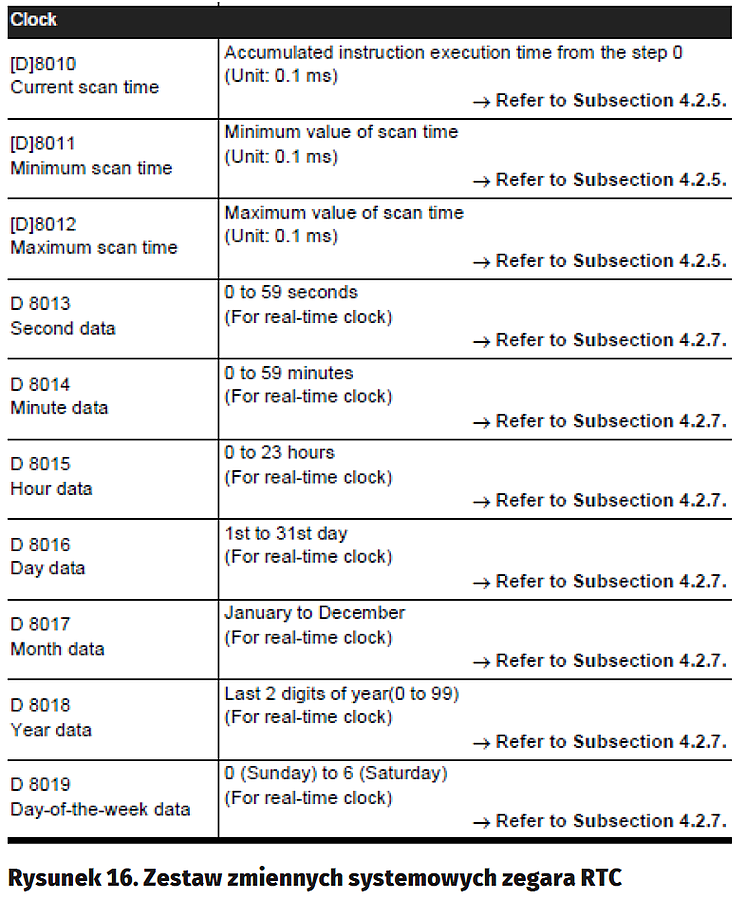

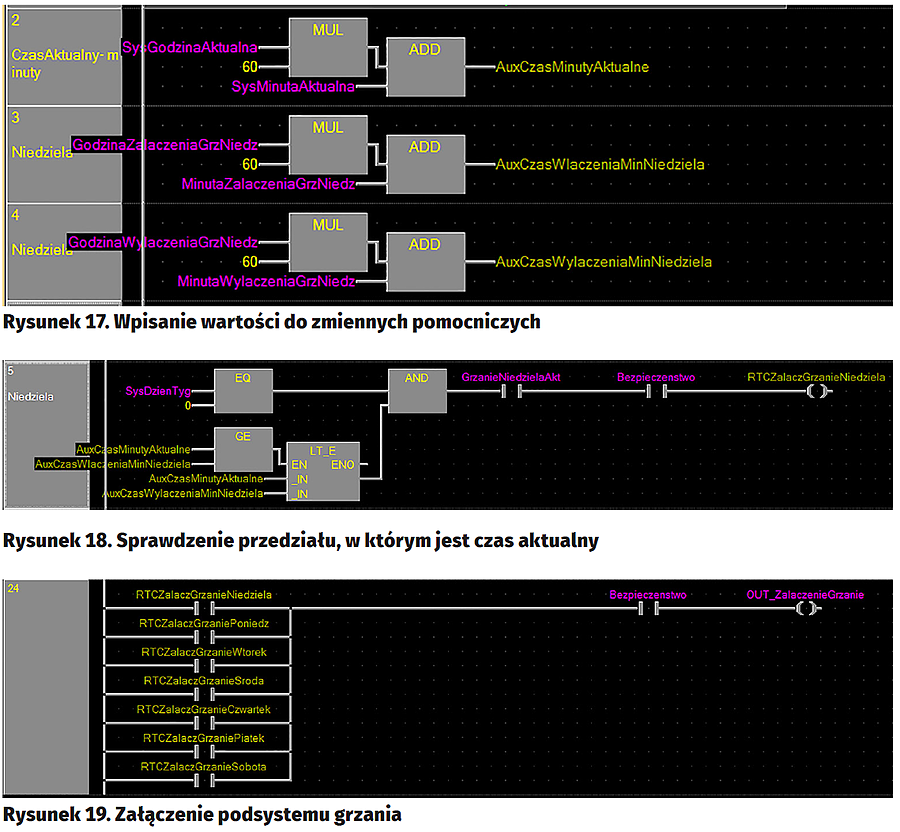

Kolejnym ciekawym aspektem programowym, na który należy zwrócić uwagę jest podprogram kalendarza sterującego załączeniem podsystemu grzania. W sterownikach z serii FX3G wbudowano zegar RTC, z którego można odczytywać bądź zapisywać dane posługując się zestawem zmiennych systemowych (rysunek 16).

W zaimplementowanym programie operator ma możliwość wyboru dnia tygodnia, w którym system grzania ma być aktywny. Ponadto, dla danego dnia tygodnia jest możliwość ustawienia godziny załączenia i wyłączenia grzania w formacie godzina-minuta.

Czasy z formatu godzina-minuta przeliczam na minuty według wzoru „minuty = godziny [D8015] × 60 + minuty [D8014]”. Wynik obliczeń wpisuję do zmiennych pomocniczych (rysunek 17):

- AuxCzasMinutyAktualne – zmienna wskazująca na bieżącą minutę w ciągu dnia.

- AuxCazsWlaczeniaMinNiedziela – zmienna wskazująca na minutę załączenia podsystemu grzania dla dnia tygodnia „niedziela”.

- AuxCzasWylaczeniaMinNiedziela – zmienna wskazująca na minutę wyłączenia podsystemu grzania dla dnia tygodnia „niedziela”.

Podsumowanie

Opisana maszyna służy głównie wykonywaniu konkretnych detali, jednak z uwagi na to, że składa się z kilku podsystemów, takich jak sterowanie ogrzewaniem, kalendarz czy magnesowanie płyt stalowych, to może stanowić projekt referencyjny dla innych maszyn. Specjalnie zaprezentowałem również pełne menu maszyny, aby pokazać jeden ze sposobów interakcji maszyny z operatorem.

Tomasz Świontek

tomekfx@o2.pl

Zaloguj

Zaloguj