Pozycja tego ramienia jest regulowana przez siłownik pneumatyczny, zasilany powietrzem o ciśnieniu odpowiednio wybranym dla danej grubości drutu. Na siłowniku umieszczone są dwa czujniki położenia tłoka. Sygnały cyfrowe z tych czujników służą do zwiększania prędkości napędu w momencie, gdy ramię zostaje zbyt mocno naprężone, oraz zmniejszania prędkości w sytuacji, jeśli ramię jest rozprężone. Mechanizm ten stanowi prosty regulator prędkości odwijania drutu, w zależności od jego napięcia i jest niezbędny dla uniknięcia problemów z zrywaniem, czy też splątaniem odwijanego drutu.

Następny moduł stanowi wirujący walec służący do prostowania drutu. Walec wewnątrz jest specjalnie ukształtowany tak, aby wirując z wysoką prędkością powodował prostowanie przechodzącego przez niego drutu. Po przejściu przez moduł prostujący, drut za pomocą modułu zaciągu jest transportowany do modułu cięcia. Moduł cięcia składa się z prowadnicy drutu, na której w zależności od wymaganej długości drutu umieszcza się blokadę mechaniczną wraz z czujnikiem wykrycia dojazdu drutu do blokady (fotografia 3.

W momencie detekcji czujnika blokady z opóźnieniem uruchamiana jest gilotyna, w postaci noża napędzanego motoreduktorem z mimośrodem powodująca odcięcie odcinka drutu. Natychmiast po odcięciu jest otwierana listwa zamykająca dolną część prowadnicy, co powoduje wyrzut zadanego odcinka do zasobnika (magazynku) – fotografia 4.

Elementy wejściowe sterownika PLC

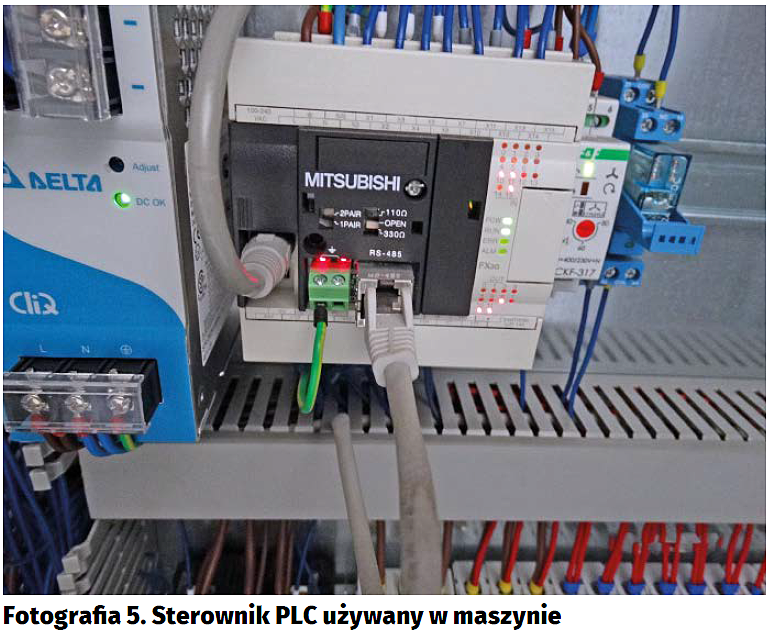

Sterowanie maszyny realizowane jest poprzez sterownik programowalny PLC. W tym przypadku został użyty sterownik firmy Mitsubishi Electric serii FX3G. Jest to sterownik serii kompaktowej, nadający się idealnie do średnich aplikacji. Wraz z sterownikiem został użyty moduł kart komunikacyjnej RS485 wykorzystywanej do komunikacji z falownikami.

- Wyjścia sterownika: OUT_StartOdwijakTyl, OUT_ZaworDociskLewy, OUT_ZaworDociskPrawy, OUT_ZaworZrzut, OUT_Ciecie, OUT_StartModulProstujacy, OUT_StartZaciagDrutuTyl, OUT_StartOdwijakPrzod, OUT_StartZaciagDrutuPrzod.

Sterowanie elektryczne

Za sterowanie maszyną odpowiada panel HMI oraz szereg przycisków służących do wygodnej obsługi ręcznej urządzenia przykładowo w czasie załadunku drutu. Użyty panel operatorski do 5 calowy model firmy Mitsubishi GT1055, komunikuje on się z sterownikiem PLC za pośrednictwem interfejsu RS422. Panel ten służy do ustawiania pracy automatycznej, sterowania ręcznego, komunikowania awarii jak również ustawienia niektórych parametrów napędów. Napędy stanowią falowniki serii FRD700 firmy Mitsubishi Electric . Falowniki komunikują się z sterownikiem PLC za pośrednictwem interfejsu RS485 protokołem INVERTER PROTOCOL (fotografia 5).

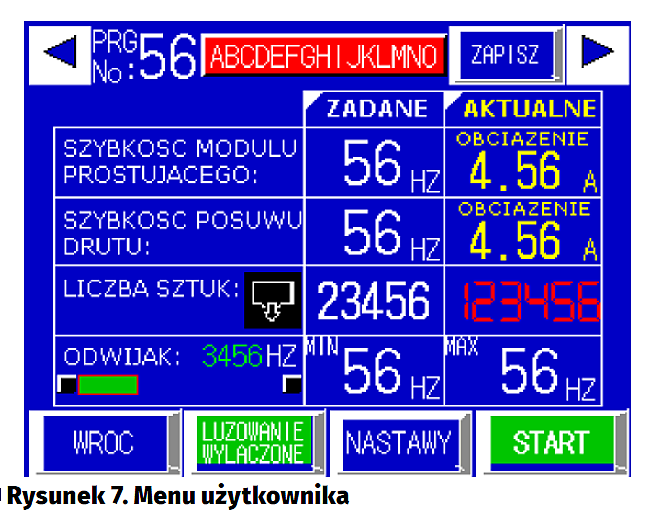

Obsługę maszyny tak pomyślano, aby zminimalizować liczbę czynności wykonywanych na panelu operatorskim. Po zaprogramowaniu receptur, obsługa panelu HMI sprowadza się do wyboru odpowiedniego programu adekwatnego do rodzaju obrabianego drutu. Parametry programu, które są możliwe do ustawienia przez operatora to:

Szybkość modułu prostującego – określa szybkość z jaką będzie obracał się wirnik stanowiący moduł prostujący. Prędkość tą dobiera się w zależności od rodzaju drutu, oraz szybkości przesuwu.

Szybkość posuwu drutu – określa szybkość z jaką będzie pobierany drut poprzez moduł zaciągania drutu.

Liczba sztuk – określa liczbę sztuk do wykonania w 1 cyklu wykonania wybranego programu.

Odwijak MIN, MAX – określa zakres szybkości minimalnej i maksymalnej dla modułu odwijaka. Parametry te ustawia się adekwatnie do szybkości zaciągania drutu, tak aby spowodować płynną pracę maszyny.

Menu użytkowniak pokazano na rysunku 7. Dodatkowo, gdyby awarii uległ któryś z przycisków służących do sterowania ręcznego, operator może skorzystać z panelu sterowania ręcznego wyświetlanego na ekranie HMI (rysunek 8).

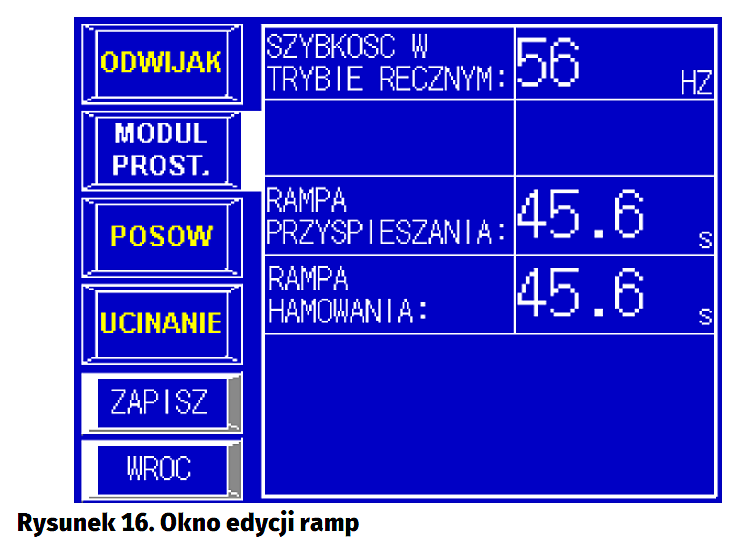

Dla operatora wyższego rzędu przygotowane zostało szereg ekranów gdzie można zmieniać odpowiednie parametry napędów, takie jak rampy bądź czasy sekwencji czasowych.

|

|

|

Implementacja programowa

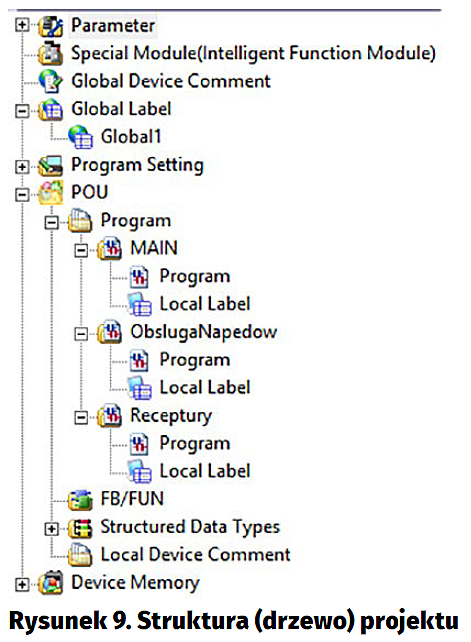

Oprogramowanie sterujące maszyną składa się z dwóch projektów, z czego jeden przypada na sterownik PLC natomiast drugi na panel HMI. Program sterownika został napisany w języku Structured Ladder, i składa się z kilku podprogramów, pokazanych na rysunku 9:

- MAIN – główny program sterujący pracą maszyny.

- ObslugaNapedow – podprogram do obsługi napędów serii FRD700.

- Receptury – wybieranie i edycja receptur.

W sterownikach Mitsubishi z serii FX3G przewidziało 4 instrukcje służące do komunikacji za pośrednictwem protokołu INVERTER PROTOCOL. Zaletą tych instrukcji jest łatwa implementacja programowa oraz fakt, iż mogą być one wywoływane jednocześnie dla tego samego portu:

|

|

|

|

|

|

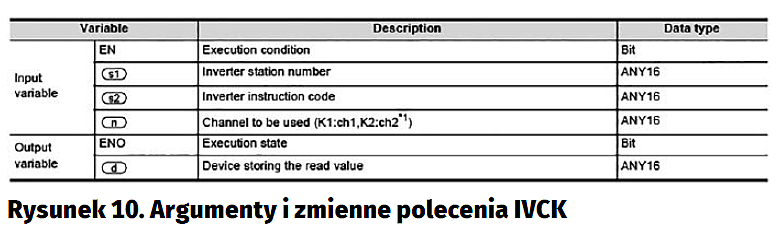

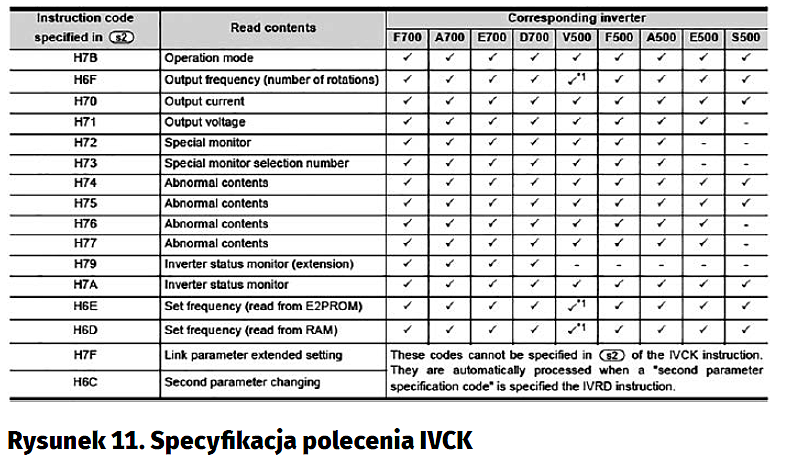

- IVCK: Inverter Status CHeck – sprawdź status falownika (rysunek 10, rysunek 11). Za pomocą tej instrukcji możemy z poziomu programu monitorować status falownika.

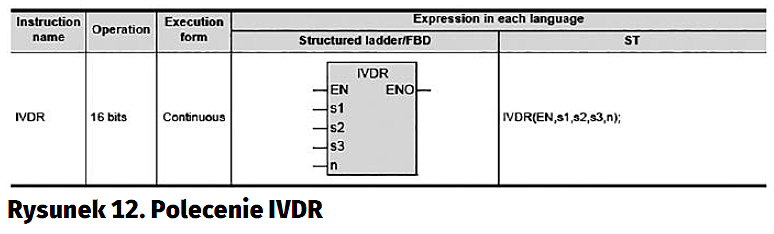

- IVDR: Inverter Drive – steruj napędem (rysunek 12, rysunek 13). Za pomocą tej instrukcji możemy sterować przetwornicą z poziomu programu za pomocą RS485.

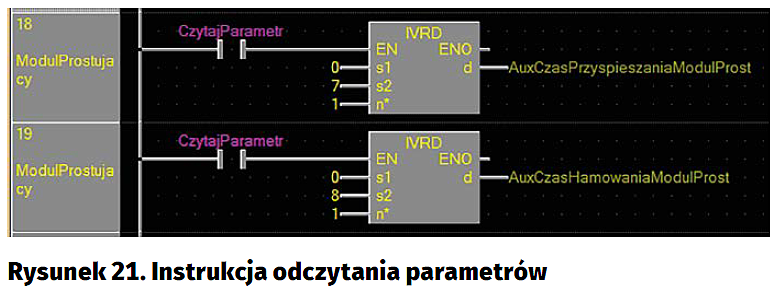

- IVRD: Inverter Parametr Read – odczytaj wybraną wartość parametru napędu (rysunek 14). Za pomocą tej instrukcji odczytujemy wartość wybranego parametru.

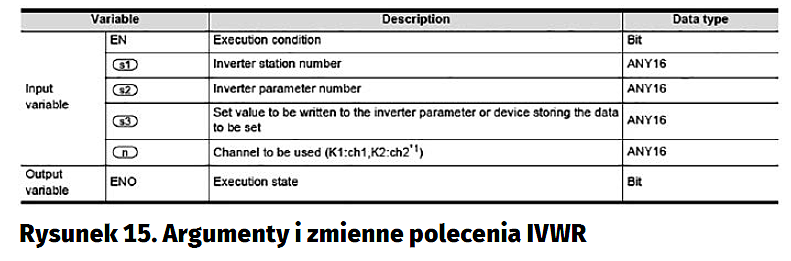

- IVWR: Inverter Parametr Write – zapisz wybraną wartość parametru napędu (rysunek 15). Za pomocą tej instrukcji wpisujemy wartość wybranego parametru.

|

|

|

|

|

|

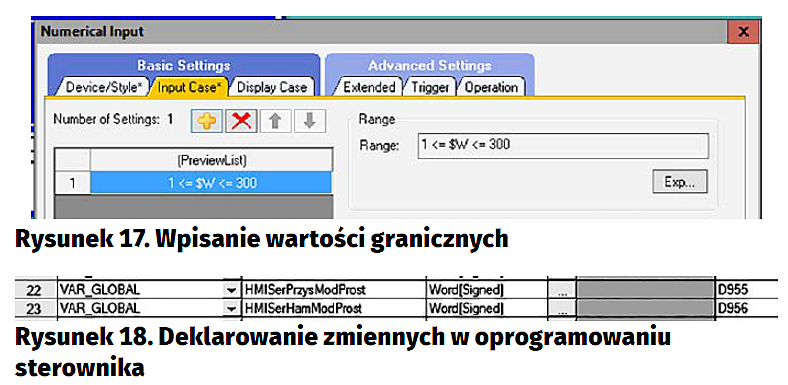

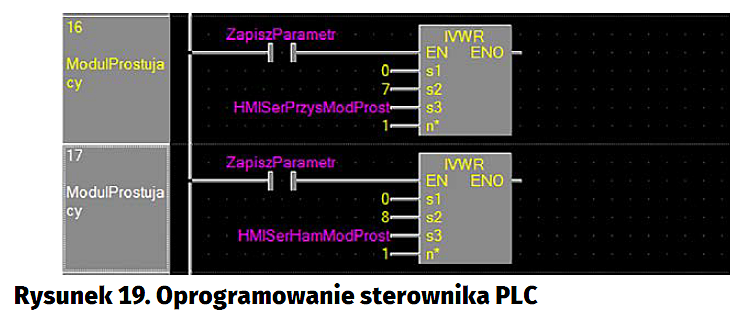

Chcąc ustawić parametry falownika z poziomu panelu operatorskiego możemy zastosować poniższy schemat postępowania. W pierwszej kolejności tworzymy ekran z zmiennymi, które chcemy edytować. Tu będą to tylko: rampa przyśpieszania i rampa hamowania (rysunek 16). W czasie tworzenia ekranu HMI warto skorzystać z funkcji ograniczenia minimalnej i maksymalnej wartości, aby zabezpieczyć algorytm przed wpisaniem nieprawidłowej wartości (rysunek 17). Następnie, w sterowniku PLC deklarujemy zmienne z adresami zgodnymi z tymi ustawionymi na panelu HMI (rysunek 18). W następnej kolejności piszemy stosowny kod, zgodnie z instrukcją umieszczoną wyżej (rysunek 19), gdzie:

- EN – uruchom funkcję,

- S1 – numer falownika w sieci,

- S2 – numer parametru, 7- czas przyśpieszania, 8- czas hamowania,

- S3 – wartość parametru, czyli wartość zmiennejwyświetlona na panelu HMI,

- N – numer kanału komunikacyjnego ustawiany w parametrach PLC. Dla tego przypadku ustawiłem parametry, jak na rysunku 20.

Innym fragmentem programu, który chciałbym omówić jest kod obsługujący mechanizm ucięcia i zrzutu drutu. Obie sekwencje inicjowane są za pomocą pobudzenia czujnika blokady drutu, natomiast bardzo istotne jest zapewnienie odpowiednich czasów sekwencji, aby ucięty drut na pewno spadł do magazynku, a nadjeżdżający nie zablokował maszyny.

Obsługa receptur stanowi dokładnie ten sam kod, który został opisany przy okazji poprzedniego artykułu.

Innym algorytmem, który warto omówić w przypadku maszyny tego typu jest obsługa mechanizmu odwijaka. Jak już wcześniej wspomniałem mechanizm taki wyposażony jest w siłownik pneumatyczny, na którym są umieszczone dwa czujniki położenia tłoka. Pozycja tłoczyska wskazuje na naprężenie ramienia i informuje sterownik czy powinien przyśpieszyć obroty odwijania, czy też zwolnić, aby nie rozplątać zbyt dużej ilości drutu (rysunek 23). Algorytm działa następująco – maszyna zawsze startuje od wolnej prędkości tj ODWIJAK MIN, po najechaniu na czujnik wskazujący na napięcie ramienia, zwiększa szybkość do ODWIJAK MAX, po zluzowaniu napięcia drutu i najechaniu na wolny zwalnia do szybkości ODWIJAK MIN . Gdy tłok znajduje się pomiędzy czujnikami, jest wyliczana algebraiczna średnia od prędkości minimalnej i maksymalnej i z taką częstotliwością porusza się silnik odwijaka. Należy zauważyć, że wszystkie zmiany szybkości są dość płynne z uwagi na fakt ustawienia niezerowych ramp. Z punktu widzenia operatora opisany mechanizm jest zwizualizowany na panelu HMI w sposób pokazany na rysunku 24.

Podsumowanie

Działanie maszyny można obejrzeć na filmie https://goo.gl/UafJQM. Jest to na tyle prosta aplikacja, że można opisane algorytmy z powodzeniem zaimplementować na sprzęcie innych firm.

Tomasz Świontek

tomekfx@o2.pl

Zaloguj

Zaloguj